奥氏体不锈钢与珠光体钢焊接是最常见的异种钢焊接。异种钢接头使用环境也特别复杂,有的是在低温环境下使用,也有的在高温下使用;有的要求耐腐蚀,有时则要求耐疲劳,这些都要求在选择焊接材料时必须认真考虑。

1. 稀释问题

在异种钢的焊接过程中,由于基体金属的熔化而使焊缝金属受到稀释,焊缝金属的成分是由填充金属的成分、母材成分及熔合比确定,这样可以在不锈钢组织图上,大致预测出焊缝金属的组织状态,也能大致知道焊缝的性能,保证接头的机械性能和抗裂性能。

2. 熔合区的塑性

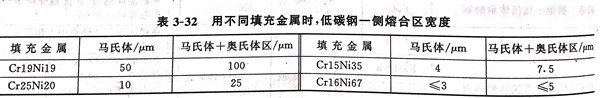

奥氏体不锈钢与珠光体焊接时,一般选择奥氏体焊缝金属,由于稀释作用,往往会在过渡区产生脆性的马氏体组织,即在焊缝金属中靠近珠光体母材一侧熔合区附近存在一个窄的低塑性带,低塑性带的化学成分和组织均不同于焊缝的其他部位,宽度一般为0.2~0.6mm,位置在熔合区中靠熔合线的边缘。熔合区的宽度随填充金属的种类不同而不同,见表3-32。熔合区中低塑性的马氏体组织存在,明显地降低接头的冲击韧性,对于在低温下工作和承受冲击载荷的异种钢接头,应选用镍基合金材料作为填充金属、以减少熔合区的脆性马氏体层的宽度和熔合线附近冲击韧性的降低幅度。

3. 碳的扩散

前面已经提及异种接头,在焊后热处理或高温环境中使用时,由于两侧强碳化物形成元素含量和组织的不同而产生碳的迁移。这样在珠光体一侧形成脱碳层,由于碳的减少。珠光体组织将变成铁素体组织而软化,同时促使脱碳区的晶粒长大,沿熔合线形成一层粗晶粒区。增碳层中的碳除溶入基体以外,剩余的碳元素则以铬的碳化物形态析出,使组织硬化。研究表明,焊缝金属中含镍量提高,脱碳层宽度减小。当含镍量提高到25%时,脱碳层宽度显著减小。

碳的扩散迁移对接头的常温和高温瞬时强度的不良影响比较小,但对持久强度和疲劳极限的影响较大,而且断裂部位大部分发生在熔合区的脱碳层上。随着碳扩散的发展、接头在熔合区发生脆性断裂的倾向增大。

4. 热应力及其影响

奥氏体不锈钢热膨胀系数比珠光体钢大30%~60%,导热系数却只有珠光体钢的30%~40%.这样两种材料的接头,焊后会引起热应力。而这种热应力是不可能通过热处理来消除的,这种永存的热应力对接头性能影响很大。

奥氏体不锈钢与珠光体钢异种材料的接头在周期性加热和冷却条件下工作时,接头承受着严重的热应变应力,由于珠光体一侧的熔合区或热影响区韧性相对较差,所以很容易沿这一侧熔合线产生热疲劳裂纹。热疲劳裂纹会在热应力的作用下,沿着弱化的脱碳层扩展而导致接头破坏。由于镍基合金的热膨胀系数介于奥氏体钢与珠光体钢之间,且接近珠光体钢,这样就分散了接头因热膨胀系数不同而产生的应力。因此,在接头性能要求高的情况下,采用镍基合金焊接材料是非常有效的。

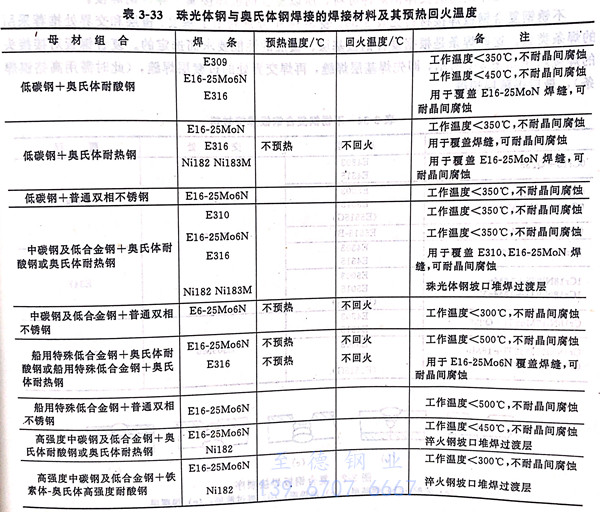

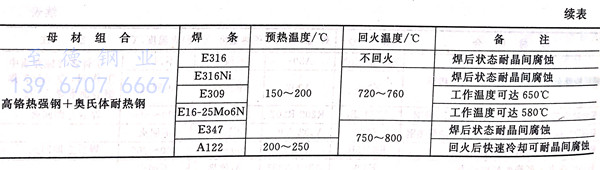

珠光体与奥氏体钢焊接时,必须选用奥氏体焊接材料。若选用珠光体型焊接材料,则由于奥氏体钢的稀释作用,就会产生整个焊缝金属形成马氏体而脆化,并引起裂纹。若选用308型焊接材料,由于母材的稀释作用,焊缝金属产生大量的马氏体组织,抗裂性能较差。一般来说,选用309型焊接材料,焊缝金属为奥氏体+少量铁素体组织,则抗裂性能好、应用最为广泛。在实际工作中,应当根据接头的具体材料和接头的使用环境,确定焊缝金属的化学成分和组织,利用已知的熔合比和不锈钢组织状态图,来选择焊接材料。表3-33推荐的焊接材料选择仅供参考。