除长输管道外,工业管道的敷设特点是空间小、管道密、阀门多。中、低压管道安装的一般要求如下:

1. 所有预制件均须按图纸和规范检验合格。

2. 应对管道法兰的密封面和密封垫片进行外观检查,不得有影响密封性能的缺陷存在。

3. 法兰连接应保持平行,其偏差不大于法兰外径的1.5‰,且不大于2mm.不得用强力紧螺栓的方法消除歪斜。

4. 法兰连接应保持同轴,其螺栓孔中心偏差一般不超过孔径的5%,并保证螺栓自由穿入。

5. 法兰垫片应根据需要分别涂以石墨粉、二氧化钼油脂、石墨机油等涂料。

6. 当大口径的垫片需要拼接时,应采用斜口搭接或迷宫形式,不得平口对接。

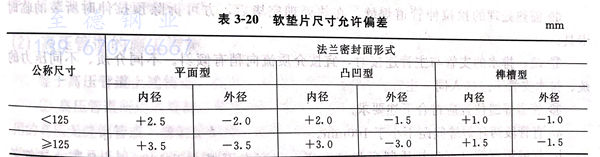

7. 当采用软垫片时,周边应整齐,垫片尺寸应与法兰密封面相符,其允许偏差见表3-20。

8. 软铜、铝等金属垫片,安装前应进行退火处理。

9. 管道安装时如遇下列情况,螺栓、螺母应涂以二硫化钼油脂、石墨机油或石墨粉:不锈钢、合金钢螺栓和螺母;管道设计温度高于100℃或低于0℃;露天安装;有大气腐蚀或输送腐蚀性介质。

10. 法兰连接应使用同一规格的螺栓,安装方向一致,紧固螺栓应对称均匀,紧固后外露长度应符合国家标准的要求。

11. 螺栓紧固后应与法兰紧贴,不得有缝隙,需加垫圈时,每个螺栓不应超过一个,不得用大规格的螺帽或厚的铁片来调节螺栓的外露长度,更不能用短的管节作垫圈使用,以保证螺栓连接的稳定性和坚固性。

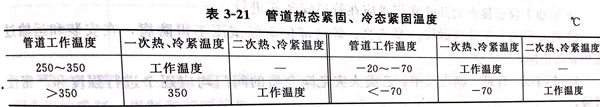

12. 高温或低温管道的螺栓,在试运行时,一般应按下述规定进行热紧或冷紧。

a. 管道热、冷紧温度见表3-21.

b. 热紧或冷紧应保持工作温度24小时后进行。

c. 紧固管道螺栓时,管道最大内压应根据设计压力确定,当设计压力小于6MPa时,热紧最大内压力为0.3MPa;设计压力大于6MPa时,热紧最大内压力为0.5MPa,冷紧一般应在泄压后进行。

d. 紧固要适度,并有安全措施,保证操作人员和相关人员的安全。

13. 管子对口时应检查平直度,在距接口中心200mm处测量,允许偏差1mm/m,但全长允许偏差应不超过10mm.

14. 管子对口后应垫置牢固,避免焊接或热处理过程中产生变形。

15. 管道预拉伸(或压缩,下同)必须符合设计规定,预拉伸前应具备下列条件。

a. 预拉伸区域内固定支架间所有焊缝(预拉口除外)焊接完毕,需热处理的焊缝已作处理,并经检验合格。

b. 预拉伸区域支、吊架已安装完毕,管子与固定支架已固定,预拉口附近的支、吊架已预留足够的调整余量,支、吊架的弹簧已按设计值压缩,并临时固定,不使弹簧受管道载荷作用。

c. 预拉伸区域内所有连接螺栓已拧紧。

16. 需热处理的预拉伸管道焊缝,在热处理完毕后,方可拆除预拉伸时所装的临时卡具。

17. 疏、排水的支管与主管连接时,宜按介质流向稍有倾斜。不同介质、不同压力的疏、排水支管不应接入同一主管。

18. 管道焊缝位置应符合下述要求。

a. 直管段两环焊缝间距不小于100mm.

b. 焊缝距弯管(不包括压制弯和热推弯)起弯点不得小于100mm,且不小于管子外径。

c. 环焊缝距支、吊架净距不小于50mm,需热处理的焊缝距支、吊架净距不得小于焊缝宽的5倍,且不得小于100mm.

d. 在管道焊缝处不得开孔,如必须开孔时,焊缝应经无损探伤检查合格。

e. 卷管的纵向焊缝应置于易检修位置,且不宜在底部。

f. 有加固环的卷管,加固环的对接焊缝应与管子纵向焊缝错开,其间距不小于100mm,加固环距管子的环向焊缝不应小于50mm.

19. 工作温度小于200℃的管道,其螺纹接头密封材料宜用聚四氟乙烯带或密封膏,拧紧螺纹时,不得将密封材料挤入管内。

20. 对管内清洁要求较高且焊接后不易清理的管道(如锅炉给水管、高压油管等),其焊缝底层宜用氩弧焊施焊。

21. 管道上仪表接点的开孔和焊接应在管道安装前进行。

22. 埋地管道安装前应做好防腐绝缘。焊缝部位未经试压不得防腐,在安装和运输过程中要防止损坏绝缘层。

23. 中高压、有毒、剧毒及甲、乙类火灾危险介质的阀门均应逐个进行强度和严密性试验。