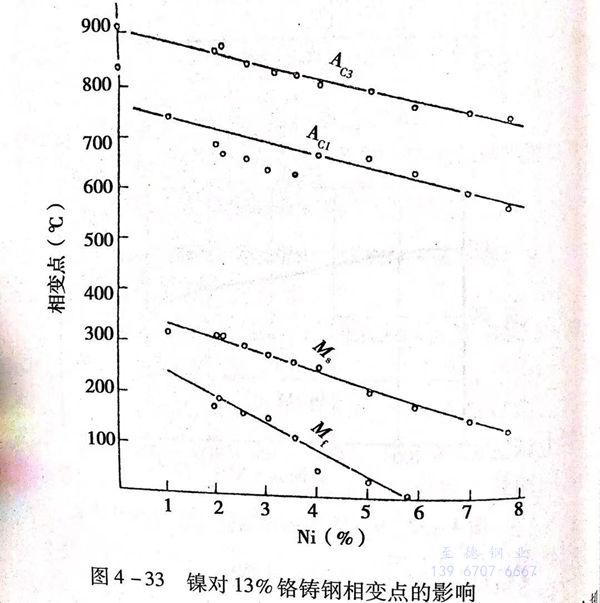

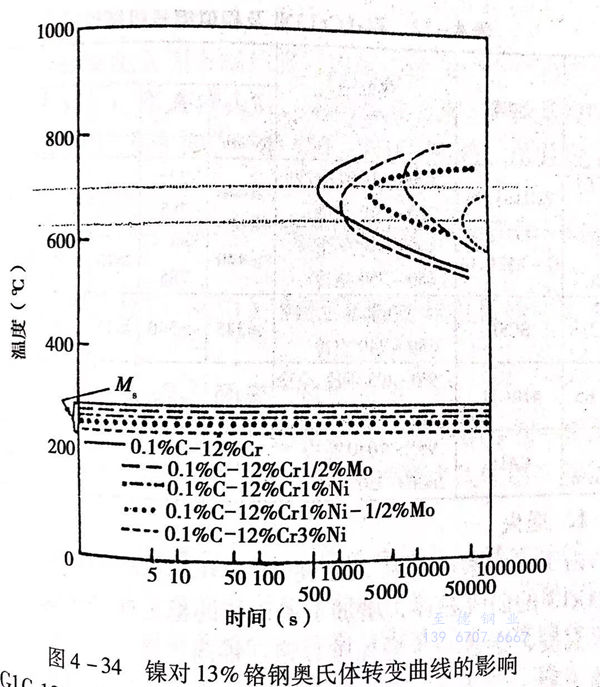

前已述及Cr13钢铸件,尤其是形状复杂的铸件,如叶轮、导翼等,会由于组织中含有较多的δ铁素体,不仅影响机械性能,降低韧性,而且,自高温冷却过程中产生的脆化会导致产生裂纹(有时称铁索体裂纹)。因此,δ铁素体的存在成为Cr13铸钢的特殊问题。如果δ铁素体呈细粒状、弥散分布时情况稍好些,而以较大块状存在或沿品界析出时,则会造成重大危害,且,δ铁素体一旦形成,由于铬的扩散速度慢,在热处理加热保温过程中也不易消除。为减少Cr13型不锈铸钢中的8铁素体,虽然用碳、氮、锰、钴元素可以改善,但有的作用不明显,有的会有其他的不利作用。因此,以加入0.5%~1.5%镍元素来词整组织成为有效的方法。镍是扩大γ相区的元素,具有稳定组织的作用,镍的加入还改变了相变点,见图4-33,并使奥氏转变曲线右移,见图4-34。

镍的这种作用为材料的热处理带来好处,在比较缓慢的冷条件下能获得马氏体组织,并提高钢的淬透性,使该材料热处理具有新的特点。镍元素的加入还明显改善了材料的焊接性能。

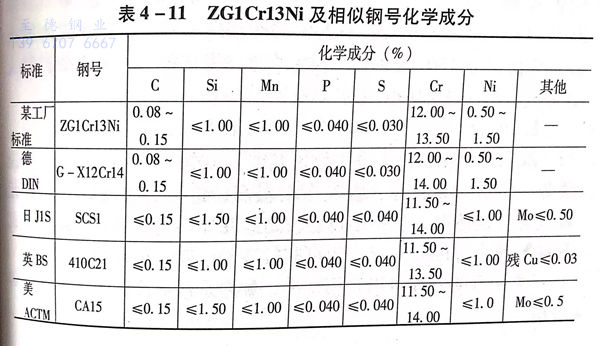

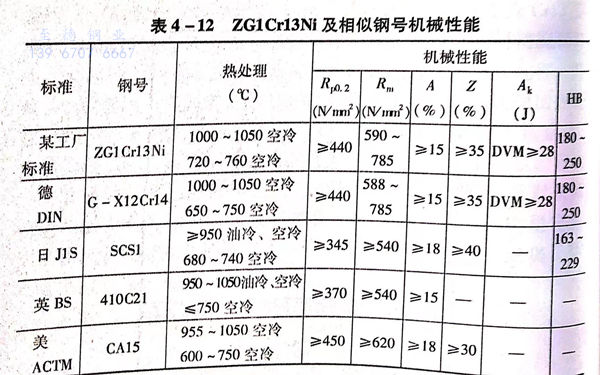

ZG1Cr13Ni及国外一些相似材料的成分和性能标准参见表 4-11 和 表 4-12。

1. 退火

由于镍元素的存在,已经使ZG1Cr13Ni 的奥氏体转变曲线比ZG1Cr13的曲线右移,增加了奥氏体的稳定性,如果采用较高的退火温度,会进一步增加碳、铬、镍向奥氏体的溶解量,促进奥氏体更稳定,在退火冷却过程中,稳定的奥氏体不易发生珠光体转变,而转变成贝氏体或部分马氏体,使退火后的硬度升高。我们曾经将其与ZG1Cr13用850~900℃同时加热退火,结果ZG1Cr13Ni的退火硬度达到260~280HBS.所以,这种钢的退火温度应降低至750~800℃,保温后炉冷至550℃以下出炉,退火后硬度应低于220HBS。

2. 淬火

ZG1Cr13Ni的常用淬火加热温度为1000~1050℃,与不含镍的ZG1Cr13相比,淬火温度有所提高,这是为了使碳和合金元素较充分地溶解,且不必担心较高温度加热会引起8铁素体形成和晶粒长大等问题。淬火后可获较高的硬度,达430HB以上。

淬火后的冷却可以采用空冷。如果采用油冷,可提高冲击韧性值。

3. 回火

ZG1Cr13Ni主要用来制作有一定耐腐蚀和综合机械性能要求的构件。所以,一般在淬火后,采用高温回火,回火温度根据对材料强韧比的不同要求,可用650~760℃加热,保温后空气冷却。

淬火并高温回火组织为具有马氏体形态的索氏体,可能有少量δ铁素体。

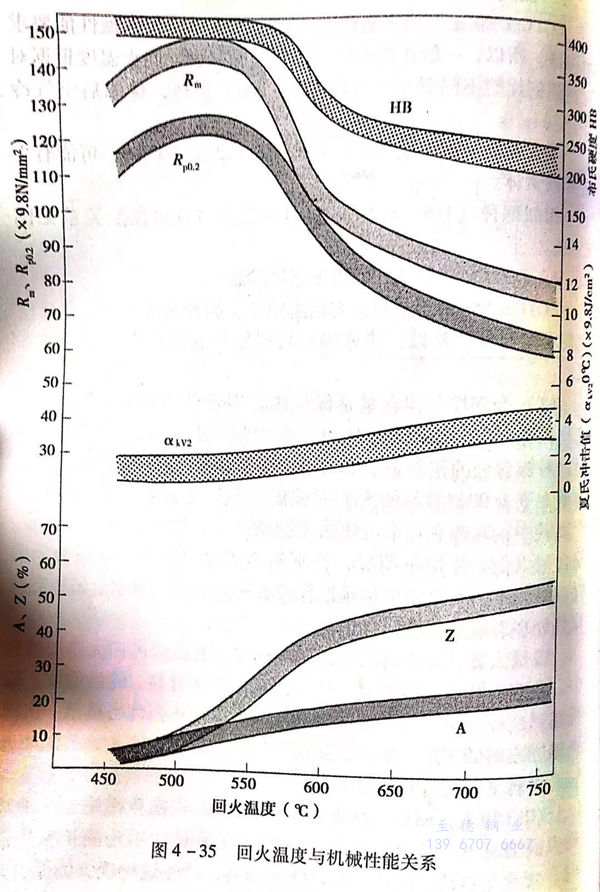

相似钢种(J1S-SCS1)的回火温度与机械性能关系见图4-35。

4. ZG1Cr13Ni热处理应注意的问题

ZG1Cr13Ni常用于制造有耐腐蚀性、耐冲刷性和一定综合性能要求的铸件,所以,热处理对材料发挥这些作用有重要的意义。

a. 合理控制镍含量是保证热处理效果的基本条件

前已述及,镍元素的添加对这种钢有重要的作用,所以,在实际生产中,对镍含量的控制是重要的,特别是有些标准中把镍含量标示为不大于1.00,容易使人们对镍的含量产生误解。其实,在生产实践中,对镍有一个最佳的控制范围,一般为0.5%~0.8%.镍含量太低,作用不明显,特别是当碳量为下限、铬量为上限时,组织中的δ铁素体量难以保持在理想范围,将引起铸造裂纹或热处理裂纹和韧性指标偏低。

镍量太高,淬火时的残留奥氏体多,在以后的回火冷却过程中,会有新的马氏体生成,从而使零件硬度升高,脆性增加。如果遇到这种情况,可以再进行一次回火,回火温度可按第一次回火温度或略低于第一次回火温度。使第一次回火产生的马氏体进行回火转变,可有较好的效果。

b. 淬火、回火后硬度高的可能原因和挽救措施

在正常回火的情况下,检查硬度高于标准规定硬度,当检测机械性能时,常常是塑性、韧性不足,强度偏高,产生这种现象的原因除了前面说的镍元素含量偏高外,淬火温度偏高也会引起回火后硬度升高,这是因为淬火温度高,使碳和合金元素过量固溶于奥氏体中,增加了奥氏体稳定性,淬火后有较多残留奥氏体,这部分残留奥氏体在回火过程中发生马氏体转变,使回火组织中产生了淬火马氏体,致使硬度、强度增高,塑韧性下降。

这种硬度偏高的问题,可以在原工艺回火温度或略低于原回火温度的温度范围再一次回火。应注意,不能随意用提高回火温度的方法来降低硬度,因为钢的回火温度已经接近Ac1温度,提高回火温度就有可能高于Ac1转变点,冷却后组织会变化,不属正常调质组织,同样不能满足要求的性能指标。