近年来,由于冶金技术水平的提高和实际需要,陆续发展了超低碳、高合金元素、低硫、低磷的超级双相不锈钢。超级双相不锈钢的PREN值一般大于40。

00Cr25Ni7Mo3.5WCuN是超级双相不锈钢的代表钢号。最早由英国M&P公司开发,商业牌号为Zeron100,这种超级双相不锈钢在我国一些行业已广泛应用。

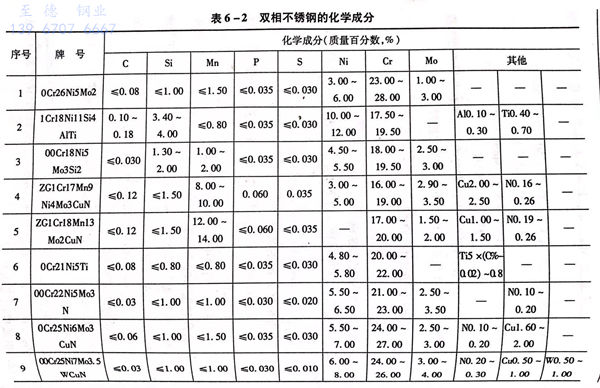

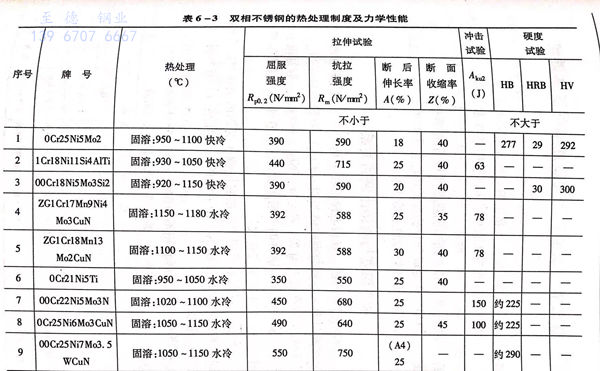

00Cr25Ni7Mo3.5WCuN钢的化学成分见表6-2,机械性能标准见表6-3。

此钢氮的加入量为0.20%~0.30%,高于其他含氮双相不锈钢中的氮含量。氮与铜的共同作用增加了钢中奥氏体的稳定性。所以,尽管00Cr25Ni7Mo3.5W CuN 钢中的铬、钼含量较高,其组织中的两相比例仍能接近于50%。

钨还能延缓脆性相的析出,降低钢的脆化倾向,降低点腐蚀倾向,钨与铜在400℃左右的温度区间对钢的基体有强化和硬化作用,提高了钢的耐腐蚀性能。但钨的含量不宜大于2%,过高的含钨量将产生其他不利的影响。

由于00Cr25Ni7Mo3.5WCuN钢中含有较高的合金元素,特别是钨的加入,使其固溶温度可适当提高,在实际生产中,固溶加热温度可选用1100~1120℃的温度区间,加热保温后水冷。

超级双相不锈钢因其优良的耐腐蚀性能和较高的机械性能,越来越得到重视。00Cr25Ni7Mo3.5WCuN 钢锻件热处理后的机械性能实测数据(多件统计数据)如下。

Rm:800~845N/m㎡;Rp0.2:640~730N/m㎡;A:37%-40%;A:170~260J。

双相不锈钢固溶处理工艺比较简单,但是在实际热处理时还应注意以下问题。

固溶加热速度,特别是在低温段的加热速度应予以控制,不宜过快。一方面是因为双相不锈钢合金成分含量高,导热慢,缓慢加热有利于减少工件内外温差和保证合金元素充分溶解,另一方面的原因是双相不锈钢在前期热加工过程中(锻、轧或铸造),不可避免地有脆相析出,使材料变脆。如果工件尺寸大,截面变化明显,形状复杂又会存在较大应力,而固溶加热速度快又产生新的应力,这些因素共同作用的结果可能造成工件热处理裂纹。我们在双相不锈钢铸件生产初期,对一些复杂大铸件固溶加热时,就因没注意控制加热速度,致使铸件入炉后,在炉温300℃左右便听到铸件的爆裂声,在铸件变截面处产生多处大裂纹。后来采用铸件低温入炉(不大于150℃装炉),缓慢加热(不大于40℃/h)至750℃,再随炉升温的加热方式,防止了铸件裂纹的再发生。

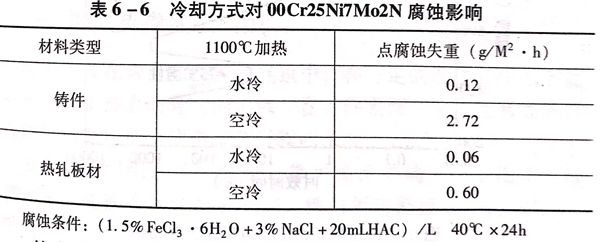

固溶处理的冷却对双相不锈钢的耐腐蚀性能有明显的影响,我们曾对双相不锈钢00Cr25Ni7Mo2N的铸件和热轧板材固溶冷却对耐腐蚀性能的影响做过试验,结果见表6-6。

从表6-6可见,双相不锈钢固溶处理的冷却方式对耐腐蚀性能的影响很大。所以,不仅对铸件、锻件,就是对铸件补焊或双相不锈钢的焊接构件,为保证性能,也应尽量采用固溶水冷处理。