以二段气体渗氮为例。

一、气体渗氮设备

气体渗氮可采用井式炉或多用箱式炉。

无论采用何种炉型,加热室(罐)都应该有良好的密封性,保证气氛不泄漏。

设备应有良好可靠的控温和测温系统,并保证炉温的均匀性符合GB/T9452《热处理炉有效加热区测定方法》的规定,炉温差不大于±10℃。

设备还应配套有流量计、氨分解测定仪、U形压力计等附属装置,以保证氨气流量、分解率及炉内压力的控制和监测,保证设备运行时达到工艺技术要求。

二、渗氮用气

常见的气体渗氮原料采用氨气。所用氨气应符合G536《液体无水氨》标准中的一级标准,纯度应大于95%。氨气通入炉内前应经过干燥。

三、渗氮零件的预先处理

不锈钢渗氮件应先进行预处理

四、渗氮前的生产准备

①. 检查待渗氮工件,其表面粗糙度应达到R.1.6μm或更高。工件表面应经过清洗,不得有锈痕、油污和其他有损渗氮质量的脏物等。

②. 对工件的非渗氮部位应在渗前采取保护措施。

a. 用符合GB/T 9199《防渗涂料技术条件》要求的防护涂料(离子渗氮件的防渗涂料目前还缺少应用)。

b. 预留不小于渗氮深度二倍的加工余量。

C. 表面镀0.010~0.015mm深的锡层,也可镀0.02mm以上的无孔隙铜层或镍层。

③. 工件装护前应先检查设备的机械、电气及各控制系统而附属装置,保证一切正常。

④. 保提护时应选用正确工装或装炉方式,以减少工件的变形。工件之间应留有空隙,以保证炉内气氛畅通。

⑤. 根据技术检查要求选用和放置试块。

五、渗氮操作

①. 工件人炉后,盖好炉盖并密封好。接通氨气管道,保证氨气畅通和设备无泄漏。

②. 升温前,先用大氨气量充入炉内,排除炉内空气,随着炉内空气的减少,可在缓慢升温的同时继续排除炉内空气,但排净炉内空气前炉温不应超过150℃,且炉内应保持正压。

③. 炉温升到工艺要求的温度后,炉内压力应保持在(780~1960Pa),调整氨分解率达18%~20%.及时点燃废气。

④. 操作中应严格执行工艺,控制炉温、氨气分解率及炉内压力等达到工艺的要求。

⑤. 有时为降低渗氮层表面脆性,工件出炉前可进行2~4h的退氮处理。退氮处理时可关闭排气口,通入少量氨气,以保持炉内为正压。

⑥. 渗氮过程完成后停电降温,工件随炉冷至200~150℃再出炉。

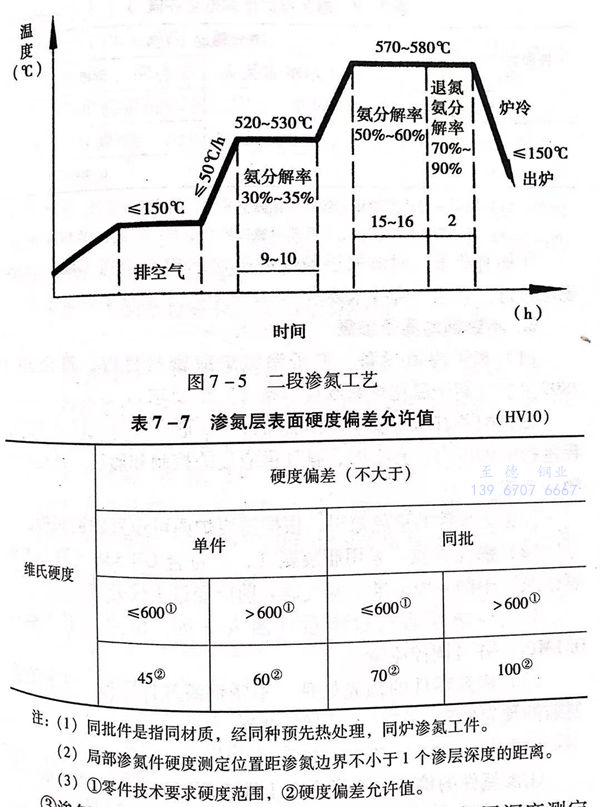

2Cr13 马氏体不锈钢二段渗氮工艺之一见图7-5。

六、渗氮件质量检查

①. 外观检查

表面不应有裂纹、剥离或肉眼可见疏松。表面颜色最好为银灰色,在保证渗层硬度、深度的条件下,也允许表面呈淡蓝色(出炉温度偏高所致)。

②. 表面便度。

按GB/T 4340.1《金属维氏硬度试验第一部分:试验方法》规定进行表面便度检须层表面硬度应到技术要求,并日,同一件或同批件的硬度允许差应符合表 7-7 的规定。

③. 渗氮层深度。

按GB/T 11354《钢铁零件渗氮层深度测定和金相组织检验》的规定检查渗氮层深度,应达到技术要求。并且,同一件或同批件渗氮层深度允许偏差应不大于表7-8的规定。

④. 如有要求,对渗氮层脆性或疏松的检查也技GB/T11354规定进行,且应符合技术要求。