QPQ是Quench Polish Quench的缩写,其原始完整的含意是:工件在液体渗氮(或液体氮碳共渗)并采用氧化盐浴冷却后,对表面进行机械抛光或研磨,再经氧化盐浴表面氧化处理的工艺过程。有的将QPQ处理称为淬火-抛光-淬火处理,这种理解值得商榷。因为液体渗氮(或液体氮碳共渗)的温度一般采用530~580℃,低于Fe-N相图中的共析温度(约590℃),加热时不发生α→γy的转变过程,冷却时也不发生γ→M的转变过程。

在抛光后再次经过氧化浴时,也只是抛光后的表面氧化过程。始终不发生淬火过程。

从QPQ处理的工艺过程可见,第一程序就是液体渗氮(或液体氮碳共渗),只不过是采用的冷却方式必须是氧化盐浴冷却。第二程序是渗层表面抛光(或研磨),工件经过盐浴处理后的表面不可避免地存在粗糙、多孔的显微层,经过机械抛光或研磨后,改善了表面的光洁度,这时的耐腐蚀性能可能略有下降。第三程序是抛光后的工件表面在氧化盐浴中受到氧化,这时的耐腐蚀性能显著提高。

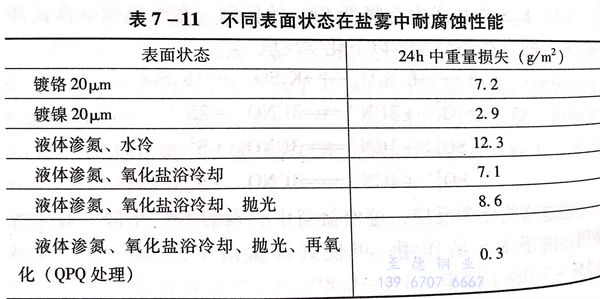

QPQ处理及其他不同的表面处理状态在盐雾试验时的耐腐蚀效果见表7-11。

由此可认为,QPQ处理所以得到广泛应用,是由于其氮化(或氨碳共渗)并在氧化盐浴中冷却,可获得高的表面硬度、耐磨性能、耐疲劳性能和抛光后再氧化获得的高耐腐性能的优良效果。

1. QPQ处理工艺

如前所述,QPQ处理主要有以下过程。

a. 液体渗氮(或液体氮碳共渗)

液体渗氮或液体氮碳共渗工艺方法、效果及可能出现的缺陷参见本章液体氮碳共渗的有关内容。

b. 渗后冷却

QPQ处理中渗氮或氮碳共渗工序中的冷却方式必须采用氧化盐浴冷却。

氧化盐是一种强碱性盐,pH值为12~12.5,熔化后的盐浴具有强烈的氧化性。

氧化盐的熔点不大于300℃,使用温度在350~400℃之间。工件在氧化盐浴中的保持时间,依据工件大小或多少控制在15~30min 即可。

在氧化盐浴中保持后,可依据工件的情况,采用空冷或水冷。

工件氧化后,在表面形成Fe3O4薄膜。

c. 工件的表面抛光

液体渗氮或液体氮碳共渗后并经氧化盐浴冷却的工件,采用机械方法对表面进行抛光或研磨,将工件表面粗糙度提高至R.0.09~0.15μm即可。

d. 氧化

经机械抛光或研磨后的工件放入氧化盐浴中再氧化。

氧化盐浴与氮化冷却盐浴相同,保持温度在350~400℃,

保持时间可短一些,一般在5~10min.

2. QPQ处理生产中的相关问题

要进行QPQ处理的工件,也应有预先的热处理、渗氮(或氨碳共诊)前的表面清理、预热、处理后的清洗、烘干和浸油程序,这些程序的具体要求可参见本章液体氮碳共渗的相关内容。

同样,不锈钢PQP处理工艺参数及处理后可获得的渗层效果可参见本章液体氮碳共渗的相关内容。