在含硫化石燃料的锅炉排气系统的低温部,即空气预热器、废气预热器、烟道等气体温度下降部位使用的碳素钢表面上,因气体中的二氧化硫和水分形成的硫酸凝结而产生腐蚀,这种腐蚀被称为硫酸露点腐蚀。在欧美这种腐蚀被认识的时间是20世纪40年代。就是说,为了提高锅炉的效率在强化热回收时,排气温度下降到硫酸露点以下就会发生腐蚀,这成为了提高效率的一大障碍。

对硫酸露点凝结现象的研究,欧美盛行的时期是20世纪40年代到50年代。在这个时期有几个人提出了把碳素钢的腐蚀量和硫酸凝结量作为温度函数表示的图。如锅炉排气约在150℃成为硫酸的露点,浓硫酸的凝结量、腐蚀量都在约120℃出现峰值,进而温度下降到50~60℃以下时通过大量水分的凝结生成大量的稀硫酸,腐蚀显著地增大,大家对这些问题的认识已经一致,可是腐蚀的绝对值一般均未发表。如果根据以后的资料,碳素钢的腐蚀率由于环境条件不同而不同,范围是0.1~5mm/年。

凝结的硫酸浓度因产生凝结的金属表面温度不同而异,所以人们设计出了使用各种浓度的硫酸水溶液,保持与浓度对应的凝结温度,浸泡试片的腐蚀试验方法,然而由于忽略了酸的凝结速度或附着的状况,在试验中不能生成实际环境下形成的腐蚀生成物薄膜,所以数据的可靠性有问题。

我想最初进行各种材料的耐蚀性评价的人是Barkley等,他把试片安装在雍格斯特洛姆型空气预热器上进行了数百天的试验。1953年发表了碳素钢、不锈钢、高镍合金、铜、钛等20种材料的试验结果。虽然不清楚来龙去脉,可是在试验材料中加进了U.S.Steel公司的耐候钢 COR-TEN.该种钢的试用结果非常好,以此为开端这种低合金钢开始在锅炉的空气预热器上应用,之后在日本由各公司开发了能够发挥这种特长的低合金的耐硫酸露点腐蚀钢。

Barkley等的试验结果只相对地给出了腐蚀量,如果把COR-TEN的腐蚀设定为100时,其他材料分别是碳素钢(平炉钢):180,Type 410 不锈钢:140,Type 316不锈钢:260,铜:220等。比COR-TEN钢优秀的材料只有6种,最好的是 Hastelloy B 及C是35,Inconel是60,Carpenter 20是70.与使用碳素钢相比,低合金的COR-TEN腐蚀减少一半,即使使用高价的高Ni钢也只不过降低到Inconel的1/3、Hastelloy的1/5的水平,从成本上来看COR-TEN钢更具有魅力。

以后,根据多人进行的试验,COR-TEN的耐蚀性与碳素钢相比有的场合相当好,有的场合几乎相同.这种情况以后在日本被确认。

1985年(昭和60年)在伦敦召开了关于露点腐蚀的国际会议,会上发表了15篇论文,其中有这样的观点:“在燃烧设备上很少因露点腐蚀产生大问题,我们为什么对露点腐蚀进行研究?即使设备工程师和管理者认为不可理解也是可以允许的。”当时仍然强调“提高排气温度控制露点的方法虽然可以防止腐蚀但是热损失大”由此看来,欧美在防止露点腐蚀的措施上好像还不能说是十分先进的。

根据1989年(平成元年)发行的ASM的金属手册中记述作为锅炉低温部的材料来说,COR-TEN等耐候钢是相当成功的,已经在空气预热器的冷却端上使用。并且,曾经在碳素钢腐蚀严重的部位使用过不锈钢或高Ni合金钢,可是不一定经常成功,还想过在雍格斯特洛姆型空气预热器的元件上涂两层瓷漆的方法可能会有效果。但是执笔者强调指出:“这些耐蚀材料只能考虑在腐蚀严重的部分使用,就整体而言,空气泄入量的控制、温度分布的管理、凝结液的有效排出、禁止在线水洗等有效的维护管理更重要,更经济。”COR-TEN等已经在排烟脱硫装置上使用。

日本从1955年(昭和30年)起,专烧重油的火力发电厂的建设急增,由于使用含硫多的C重油,硫酸露点腐蚀则成为了问题。重油在燃烧器中燃烧,燃烧气体一边加热蒸发管一边上升,流经二次加热器、再热器、一次加热器、节气器(废气预热器)、空气预热器、增压通风机、烟筒,然而温度降到硫酸露点以下的部位是在节气器以后。特别在空气预热器的人口部(冷却端元件),腐蚀损伤最显著。

为了降低SO2变成SO3(无水硫酸)的比例(通常1%~3%),用降低燃烧用的空气过剩率,或者注入氢氧化镁或氨之类中和剂的方法,来减轻硫酸露点腐蚀。然而一部分锅炉厂家把COR-TEN钢作为耐蚀材料,进行了研究和使用。

问题与欧美的经验相同,硫酸露点环境的特性因部位不同差异很大,与碳素钢相比COR-TEN钢的优越性各不相同。例如试验结果表明,空气预热器冷却端的腐蚀,节气器出口氧的浓度在1.5%以上并不严重,那时COR-TEN钢与碳素钢相比腐蚀相当小;相反氧的浓度在1%以下的温和条件时,就没有那么明显的效果。另外的试验表明,COR-TEN钢用在节气器出口烟道或烟筒入口烟道上虽然比碳素钢优秀,可是用在空气预热器底箱上效果却完全相反。

当时,属于Cu-Cr-Ni-P系耐候钢的COR-TEN钢为什么有耐硫酸露点腐蚀的性能还不清楚。例如,磷应该增大钢在硫酸中的腐蚀,但是含有磷的钢为什么好?这就是一个疑间。事实上,在稀硫酸中浸入高磷系的耐候钢时,与碳素钢相比很快就被溶解了。各钢铁公司对于硫酸露点腐蚀开始开发具有更优秀耐蚀性的低合金钢的时间是在20世纪60年代前期(昭和30年代后期)。耐候钢和耐海水钢是引进了美国开发的产品,或者以此作为参考在日本进行了开发,而日本的耐硫酸露点腐蚀钢可以说是对有了一定应用业绩的COR-TEN的成分系有所认识之后,独自开发的钢种。

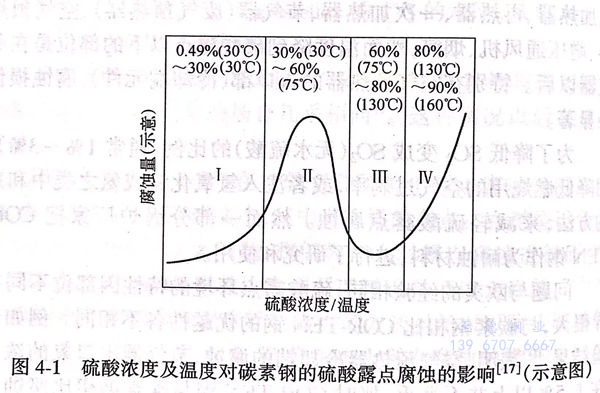

日本钢铁公司的研究者们在含有SO3燃烧气体温度逐渐下降的锅炉系工艺上,对80%的硫酸进行凝缩的120~130℃的高温区域和大量生成40%~50%硫酸的50~70℃低温区域,因其腐蚀特别严重而作为了研究开发的起点,这些区域的资料是来自于日本以外的各种文献。这就是图4-1所出示的示意图中区域IV和区域II。

关于合金元素对耐蚀性的影响将在下节叙述,其特征是相同合金元素的作用在这两个区域往往非常不同,而且复合添加其他合金元素时,各个元素的作用表现出时而增强时而减弱等复杂的行为。

所开发的耐硫酸露点腐蚀钢,由于钢种不同多数把重点放在对区域IN或者区域II耐蚀性进行合金设计。在一个区域是有效果的添加元素而在另一个区域则成为有害的因素,需要通过添加其他元素来抑制其不利的影响,进一步在该区域也能使它在一定程度上具有比碳素钢优秀的耐蚀性。这是因为随着锅炉的运行、停止等作业的变动,在同一部位的腐蚀环境条件发生了变化。

以前已经知道0.2%~0.5%Cu的添加能够提高钢对各种浓度硫酸的耐蚀性,铜已经成为所开发的全部耐硫酸露点腐蚀钢的基本成分之一。

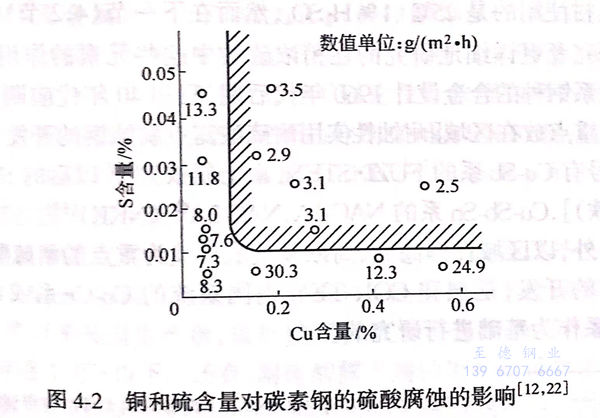

关于提高钢在40%~50%以下低浓度硫酸中(区域II)的而蚀性问题,高村(当时的神户制钢所)于1965年(昭和40年)在名古屋举行的第12次腐蚀防蚀讨论会上对此做了详细的报告。高村认为,为了提高钢在硫酸中的耐蚀性,在添加0.15%以上铜的同时,需要有0.015%以上的硫的共存(图4-2).该结果正如下一节所叙述的那样,可以说在防止铜添加效果的混乱方面做出了很大贡献(详细参照4.2.2节)。

如果市售的碳素钢含有0.1%以上的铜,那么它对硫酸的耐蚀性显著提高这一结果,由Williams等(1963)把44 hert(表示溶解量)的碳素钢用42%硫酸所进行的试验证实了。在所使用的试验材中,Cu≥0.1%的钢是7 hert,腐蚀量随着铜含量迅速下降,在Cu≥0.1%稳定后成为最低值。

然而,铜的效果能够这样清楚地整理出来,是因为当时的市售碳素钢全部含有≥0.012%以上的硫,如果参照上述高村的结果,这是显而易见的。假如加入<0.010%S的低硫材,那么Williarns等的数据与铜量关系的结果将会更加分散。正因为日本从1965年(昭和40年)才开始工业生产S<0.010%的所谓“单一”硫量的脱硫钢,所以其意义重大。事实上,在开发的几种耐硫酸露点腐蚀钢中已经考虑了硫含量的下限。

前述高村的研究,同时发表了以0.2%~0.5% Cu->0.010%S为基体添加少量P、Sn、As、Sb的试验钢的耐硫酸性的数据,表明0.035%的Sn、As、Sb是有效的。在元素周期表中VB族及VIB族的P、As、Sb、S、Se、Te等化合物,在盐酸或硫酸等还原性的酸中溶解钢时成为对氢发生反应的催化剂,在降低溶解速度的同时增大钢中氢的吸附,这是以前已经知道的事实。另外,还发表过几篇含有As、Sn等的钢提高耐酸性的研究报告。

高村使用的是25℃、1%H2SO4,然而在下一节(4.2节)将谈到其他研究者更详细地研究的在稍浓硫酸中这些元素的作用。通过该系钢种的合金设计1960年代后期(昭和40年代前期),人们把工作重点放在区域I耐蚀性实用耐硫酸露点腐蚀钢的开发与销售上,钢号有Cu-Sb系的FUZI·STEN(富士制铁)[以后的STEN1(新日铁)]、Cu-Sb-Sn系的NAC-1A、NAC-2A(NKK)。

另外,以区域IN即高温、高浓度硫酸环境为重点的耐硫酸露点腐蚀钢的开发,是把和COR-TEN钢同系统的Cu-Cr系或者Cu-Ni-Cr系作为基础进行研究的。

在10%浓度的硫酸中,添加铬对钢耐蚀性有害,这是以前知道的常识,并且有数据证明,在160℃的85%H2SO4中,5%以上的铬是有害的,即使1%的程度也有增加腐蚀的倾向。然而,根据COR-TEN钢尽管含有0.5%Cr,可是在高温、高浓度硫酸露点环境的空气预热器中所显示出的良好的耐蚀性来看,很难认为铬在区域IV中有害。对此做出解释的是住友金属的小若等的研究结果。

在高浓度硫酸区域,硫酸浸泡试验和实际设备的条件不同,与空气预热器中的硫酸露点环境的腐蚀相比,相对液体多,腐蚀生成物少,来自环境的附着物也少。小若等注意到在实际设备的钢表面上附着了大量的未燃烧炭,认为它的氧化催化作用对腐蚀起了重要作用。而且,通过在硫酸和锅炉附着物的混合物试验,认为铬的存在使钢发生钝化是由于含铬钢有耐蚀性。并且,还假定活性炭能起到和未燃烧炭同样的作用,通过向硫酸中加入活性炭所进行的试验,获得了在实际设备上反映出来的结果。

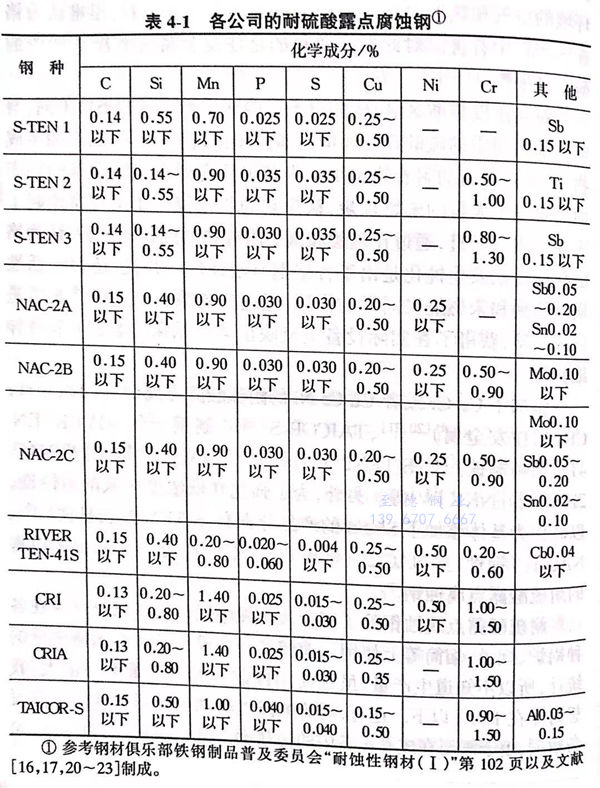

添加了Cu-Cr或者 Cu-Cr-Ni的耐硫酸露点腐蚀钢的钢号有:CR1A(住友金属)、TAICOR-S(神户制钢)、RIVERTEN-41S(川崎制铁)、S-TEN2(新日铁)[16]、NAC-1B(钢管)及NAC-2B(钢板)[NKK]等。另外,为了强化在低浓度区域的耐蚀性,以此作为基体添加了Sb-Sn的产品分别有:S-TEN3(新日铁)、NAC-1C(钢管)及NAC-2C(钢板)[NKK].表4-1示出了市售的耐硫酸露点腐蚀钢。

耐硫酸露点腐蚀钢除了用于火力发电锅炉设备以外已经在各种锅炉、烟道、烟筒等上使用。遗憾的是还没有日本全国需要量的统计,所以不知道生产量,虽然使用件数多可是用量不一定大,我想每年在1万t以下。还有,耐硫酸露点腐蚀钢的耐蚀性的实际设备数据,由于需要在成套设备内的传热面上进行试验,所以不多,可是已经发表的例子是碳素钢的1.5倍至数倍。腐蚀严重的场合是1~3mm/a,所以把更换作为前提的价格性能比是关键,好像这种钢在更换需要花费费用和工时的传热管上很少使用,而多在容易进行补修的板材上使用。