20世纪60年代前期(昭和30年代后期),随着日本经济的高速发展,钢铁产量迅速上升,钢管也不例外。其中电焊钢管的发展在钢管之中最快,例如,在1971年(昭和46年),电焊钢管的产量占钢管总产量的43.8%.特别在锻接钢管中不能生产的125A以上或者即使在它以下,在比锻接钢管生产成本有利的尺寸(直径)范围内,电焊钢管是管道的主要材料。

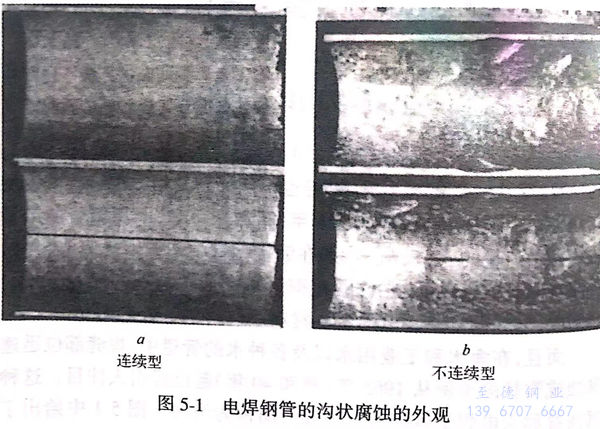

而且,在海水和工业用水以及各种水的管道中,焊缝部位迅速腐蚀成沟状的事例从1965年(昭和40年)起已经引人注目。这种腐蚀被称为电焊钢管沟状腐蚀或者简称为沟蚀。图5-1中给出了沟蚀的照片。

这种沟状腐蚀的报导在日本以外几乎没有发表过,给人的印象好像是日本特有的腐蚀,可实际决非如此。但是,可以认为日本以外的许多地区由于淡水的硬度高,饱和指数是正值在管内表面上生成了包覆层,由水引起的腐蚀与日本相比不严重,或者在海水管道上使用电焊钢管(黑管、镀锌钢管)的比率低,可能因为这些原因沟状腐蚀的发生频度比日本低。

1983年(昭和58年)美国 Heitmann(Inland Steel 公司)等在ASM主办的关于高强度钢技术和应用国际会议上,根据把电焊钢管作为原油或天然气配管在海上设备或收集系统上使用时出现的问题,提出了沟状腐蚀,并论述了其原因和可选择的相应钢种,在其绪言中叙述的沟状腐蚀的研究几乎都是在日本进行的。

因为和电焊钢管没有关系也存在着由于各种原因使腐蚀形状成为沟状的腐蚀,所以把本书使用的沟状腐蚀称为电焊钢管焊缝部的沟状腐蚀是正确的,以下简称为沟状腐蚀。虽然日本进行过很多研究,可是有关这方面的日本以外的报道却很少。

就笔者所知,关于电焊钢管沟状腐蚀的最初归纳的文献是由新日铁公司的门智等完成的[1973年(昭和48年)]。该文叙述了腐蚀事例和他们开发的Cu-Ti系及Cu-Ti-Cr 系相应钢的优秀特性.当时已经推测到,在钢管焊缝部位由于焊接时的滚压,在钢管内外所发生的金属塑性变形,为了精加工通过切削除去焊道,使沿着塑性变形区存在的非金属夹杂物露在表面,由于急冷变成不稳定或呈活性的MnS而成为孔蚀的起点,开始沟状腐蚀。

第2年即1974年(昭和49年),加藤、乙黑及门通过MnS附近发生腐蚀的显微观察,证实了焊缝部位的MnS对沟状腐蚀的破坏作用是因为焊缝焊接急冷时在MnS的周围同时产生了容易形成阳极的硫的偏聚区。他们于1976年试验片所研究的急热、急冷处理对MnS的局部腐蚀影响的结果。实验证明了在高温,特别是在1400℃以上急热、急冷的钢的MnS在其周围有硫的偏聚区,这样的偏聚区变成为阳极,开始局部腐蚀。

有关MnS腐蚀研究的历史或加藤等的上述研究的详细内容,将在5.2.1节进行叙述。然而通过加藤等的研究搞清楚了电焊钢管的沟状腐蚀起因于MnS的理由。

作为耐沟状腐蚀电焊钢管低合金钢的添加元素,在他们所注意的元素之中,效果大的元素是与铜共存的Sb、Ti、Cr;有效果的元素是铜和与铜共存的Zr;Nb、Sn、As即使与铜共存也没有效果。硫是有害的元素,特别是铜含量小于0.2%的钢中,随着硫含量增加影响增大;可是当加入0.3%Cu时,硫含量小于0.03%时,硫不产生影响。

考虑添加铜是因为注意到铜在大气腐蚀条件下能够消除硫对腐蚀恶劣影响的Larrabee 学说或加藤研究组以前研究的铜对耐硫酸性的效果。并且,与铜共存的锑也能提高耐硫酸钢的性能。铬在海水环境中的使用,一般是为了提高耐蚀性。

Zr、Nb、Ti是和钢中的硫形成硫化物倾向很强的元素,是为了取代Mn以形成稳定的硫化物而加入的。1963年金子等曾经发表过形成硫化物倾向元素的顺序是:Zr>Ti>Mn>Nb>V>Cr>Al>Mo>W>Fe>Ni>Co>Si.并且,在20世纪60年代前期(昭和30年代后期),人们把提高钢铁各种性能作为目的而进行过添加各种合金元素钢的开发,那时曾经使用已经普及的EPMA进行了低合金成分系钢的非金属夹杂物的鉴定,白岩等试验向0.3%C-0.1%Mn-0.3%Si为基体的钢中分别添加Zr(0.04%)、Ti(0.03%)、La-Ce(0.02%)、Ca(0.02%)、V(0.03%)、Cr(0.1%)、Y(0.02%)等,并确认了取代MnS生成各添加元素的硫化物。

为了防止MnS成为孔蚀的起点,需要控制锰含量,或者添加其他的合金元素降低硫化物中的锰含量,或者转变成比MnS稳定的其他硫化物,这些方法已经在具有耐酸性的易切削不锈钢上得到应用。Carpenter公司通过降低锰含量生成含铬高的(Cr、Mn)S,Sandvik公司通过加入钛生成TiS的方法提高了耐酸性。

把上述方法最初利用到提高电焊钢管的耐沟状腐蚀性上的是加藤等,据报告,Cu-Ti、Cu-Cr-Ti、Cu-Sb系的低硫材料的耐沟状腐蚀性是通常电焊钢管的6~7倍。其中,低S-Cu-Ti系的钢种以后作为新日铁公司的耐沟状腐蚀钢管实现了产品化。

进入20世纪70年代(昭和50年代)后,沟状腐蚀发生的频繁程度越来越引起人们的关注,各钢铁公司进行了事例调查、发生原因的研讨和对策钢的开发等。腐蚀率非常大是沟状腐蚀的一个特征,根据事例的总结报告,有的例子是10mm/a或者更高,13mm/a的腐蚀率非常普遍。产生的环境也涉及海水、盐水、循环冷却水、工业用水、地下水、自来水等管道的内面、土壤埋设管道的外面、缠绕防露材的水管道的外面(由于渗人的结露水而润湿)等许多方面,而且仍然处在产生沟状腐蚀环境的特异性不能定义,容易产生沟状腐蚀的环境不能够预知,不能够制定相应对策的状况。

如图5-1所示,沟状腐蚀一种是沿着焊缝线呈一直线生成的类型,另一种是锈瘤在焊缝的位置形成在其下面被侵蚀时,由于焊缝部侵蚀特别深,沿着锈瘤分布不连续生成的类型。不管哪一种类型都反映出是宏观电池引起的腐蚀,已经证明在像海水或盐水那样电导率高的环境中侵蚀加快,在工业用水或自来水等电导率低的环境中侵蚀减慢。即使在后者的场合,由于腐蚀率只能上升到1mm/a程度或者以上,所以也不一定是电导率越低越好。

当然,沟状腐蚀并不一定会发生。沟状腐蚀到底是发生在环境条件强的场合,还是由于微妙的不同条件发生在材料敏感性大的场合,尚不清楚。正村等通过恒电位电解的方法,确立了用1周时间能够再现沟状腐蚀的试验方法,就是把焊缝部的侵蚀深度和周围母材的侵蚀深度的比设定为沟状腐蚀系数α,将该方法用于硫含量、制管机和有无在线退火装置等不同的生产条件下,每种条件下采用50批以上的材料,α是1.1~1.4,结果是所有的试验材料或多或少都存在沟状腐蚀的敏感性。就是说,在当时的电焊钢管的生产条件范围内即使控制条件也不能避免沟状腐蚀。

沟状腐蚀发生的起因是由于急冷MnS没能充分析出和长大,所以热处理(退火、正火)应该是有效的。事实上,如果在900℃以上经30min热处理进行空冷,就不会产生沟状腐蚀,或者即便处理时间比这短,也能降低敏感性,其效果是硫含量越低则越大,可是由于设置在电焊钢管生产设备上的后置退火装置(焊缝退火装置)加热时间短,虽然有效果但不明显。

还有一种在高温下锻接制成的焊接钢管,因为冷却速度慢,所以在焊接部发生的局部腐蚀比电焊钢管显著减轻,实践证明,这种焊管在实际应用上几乎没有问题,因此推荐使用这种钢管。可是由于尺寸被限制在100A以下,而在125A以上仍需要电焊钢管。镀锌钢管通过对镀层的消耗可延长使用寿命,然而在日本由于水是软质的,镀层消耗很快,虽然能够延长平均使用寿命,但是也有1~3年沟状腐蚀穿透的例子,所以目前还没有很好的解决措施。

因此人们对能够降低或者抑制沟状腐蚀敏感性的低合金成分的组成进行了种种研究。除了上述加藤等认为有效的元素外,还发表了Nb、Y、Al、Mo、Ni,并且在与铜共存时,Ni、REM、Ca等是有效元素。

1980~1981年(昭和55~56年),4家公司生产的耐沟状腐蚀电焊钢管开始销售。研究思路大体相同,即降低硫含量。但是只用这些方法是不充分的,即使经过热处理也残留敏感性。虽然加入0.1%~0.3%Cu也是必需的,可是低S-Cu钢仍有敏感性,需要进一步进行热处理或加入另外的合金元素,或者可以两种方法同时采用。

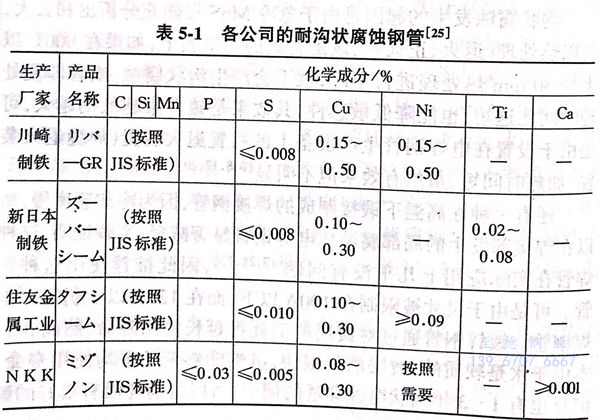

表5-1给出了各公司生产的耐沟状腐蚀钢管的成分标准表中所列成分均是根据上述考虑而设计的。由于产品不同,可以进行热处理。

产品列于JISG 3452(管道用碳素钢钢管)的黑管及镀锌钢管和JIS G 3454(压力管道用碳素钢钢管)的黑管及镀锌钢管的标准内,可以提供的尺寸前者是125~500A,后者是20~600A(15A、650A根据协商生产)。前者中没有可以使用锻接钢管的100A以下的产品。

从1980年(昭和50年代的中期)起,水管道用的黑管及镀锌钢管一般已经使用了耐沟状腐蚀钢管(由于尺寸所限 使用锻接钢管)。日本水道钢管协会认为,耐沟状腐蚀电焊钢管的耐沟状腐蚀性是传统电焊钢管的10倍。各公司就耐沟状腐蚀钢的同类产品在文献上发表了各自的试验结果,结论是敏感性为零或者非常小。

这些产品销售以来,耐沟状腐蚀电焊钢管的沟状腐蚀事例一件也没有报道过,作者所知道的情报中也没有。在建设省的机械设备工程施工管理指南(平成元年版)中,也记载着耐沟状腐蚀电焊钢管。