1. 零件类型

如喷涂糖衣片采用的高压无气喷涂机上使用的涂料缸,采用2Cr13不锈钢材料,具有高化学稳定性,但硬度不高,易于磨损。要求内孔表面镀硬铬,增加耐磨性和减少与介质的亲和力,镀层技术要求如下:

①. 铬层厚度0.04~0.07mm.

②. 铬层结晶细致、均匀,从端面向内孔观察要有镜面光亮,不允许有凹痕、麻点、烧焦、皱纹等。

③. 两端口部镀后尺寸锥度差小于0.01mm,不允许有椭圆度。

④. 铬层硬度(HV)大于800。

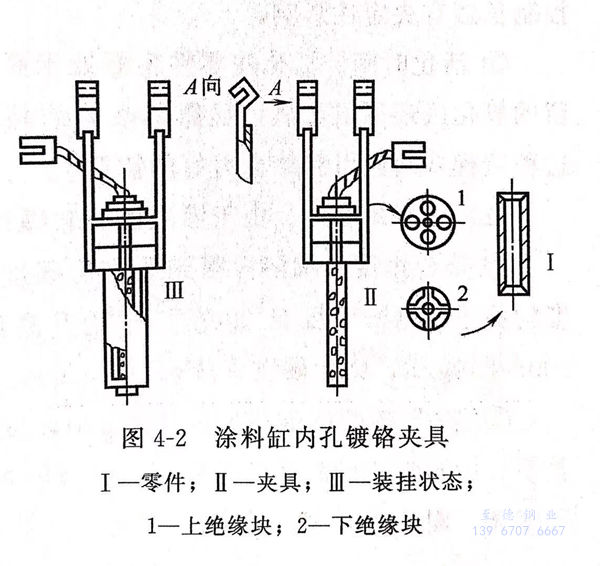

2. 工装夹具

见图4-2,阳极用含锑8%的铅-锑合金制成,阳极面积是阴极面积的1/3~1/2,锥度1:50,下小上大,浇铸成型后车削成型。阳极上钻有孔以利于电解液对流,同时增加阳极面积。阴阳极之间采用非金属隔电绝缘,即用聚氯乙烯或有机玻璃做成有孔的上下绝缘块,将阳极位置固定在零件内孔中心,有利于溶液和气体自由逸出。

3. 镀液成分和工艺选择

a. 溶液成分

铬酐(CrO3) 200~250g/L 、三价铬(Cr3+) 2~5g/L

硫酸(H2SO4) 2.2~2.7g/L 、三价铁(Fe3+) <8g/L 、 铬酐、硫酸比 (85~95):1

b. 工艺条件

温度 (50±2)℃ 、 下槽预热 30~60s

阳极处理 DA25~30A/d㎡,时间20~25s,断电15s

小电流施镀 DK<10A/d㎡,时间4min,转正常电流密度(35~40A/d㎡)

4. 工艺流程

检查内孔→检测镀前尺寸→绝缘(零件非镀面和挂具外表面用聚氯乙烯塑料胶带包扎紧)→装挂具(按图4-2所示)→装阳极→电化学除油→热水洗→冷水洗→入槽预热→阳极处理→小电流施镀(4min)→转正常电流镀铬→取出阳极、零件入回收槽→冷水洗两次→去氢→送检。

5. 工艺技术探讨

a. 镀层结合力

①. 预热

零件与电解液温差在±1℃.

②. 阳极处理时间

只要能达到去除表面氧化膜即可。控制在25秒以内。时间控制长短有决定性影响。

③. 活化时间

活化使零件表面处于高度活化状态。活化产生的氢气把表面残留的氧化膜还原成金属,显露其基体结晶表面,活化4分钟后转入正常电流电镀。这种阶梯式给电可获结合力好的镀层。

b. 镀层耐磨性

由于镀液成分和操作条件的改变会显著影响镀层的硬度。

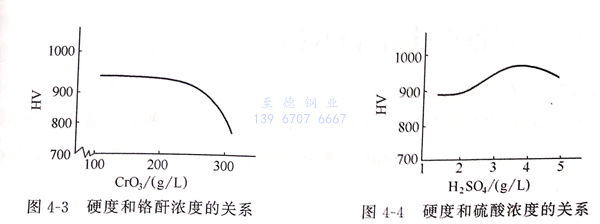

①. 铬酐浓度

稀溶液得到的铬层硬度高,耐磨性好。见图4-3硬度和铬酐浓度的关系,铬酐浓度自200g/L开始升高而硬度(HV)随之下降。故选用铬酐200~250g/L,铬层硬度(HV)可达900.

②. 铬酐/硫酸的酸比值

此比值对硬度很关键。图4-4表示硬度和硫酸浓度的关系。内孔镀铬的酸比值控制在(85~95):1较好,电流效率稍有降低,但铬层硬度高,耐磨、光亮、密实。

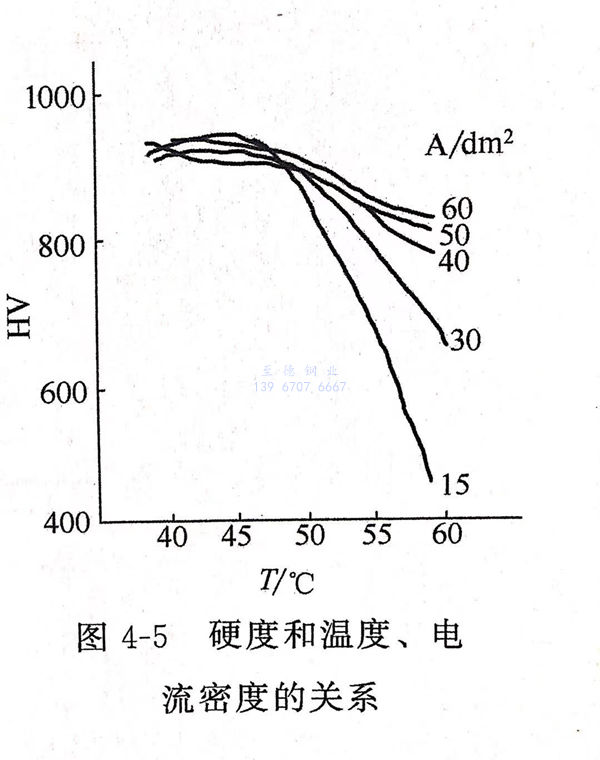

③. 电流密度(DK)和镀液温度(T)

图4-5为硬与温度(T)和DK的关系,当DK=35~40A/d㎡、T=45~50℃时,镀层硬度高。

c. 镀层的光泽性

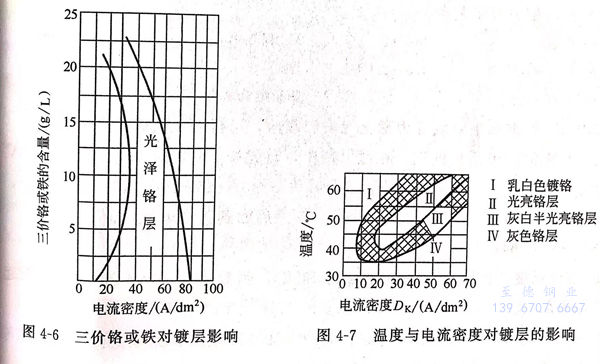

①. 三价铬或铁的影响

图4-6表示三价铬或铁对镀层的影响,内孔镀铬的三价铬(Cr3+)含量取2~5g/L为佳。过少则沉积速率慢,过多则缩小光亮范围。三价铬含量高易使内孔上端铬层沉积减缓,下端铬层沉积加快。铁应控制在8g/L以下,过高使电流波动,难以获得光泽镀层。

②. 温度与电流密度的影响

图4-7所示内孔镀硬铬,温度和电流密度应取下限。因为孔内阴阳极距近,溶液对流性差,内孔温度比外面高,温度取上限会使镀层发乌无光。电流密度取中等,即35~40A/d㎡,T为50~55℃,可得沉积光亮硬铬,见图4-7Ⅱ区所示。