1. 不锈钢镀锡铈合金的应用

不锈钢镀锡铈合金可提高其钎焊性能,使不锈钢在电子行业的应用更加广泛。

2. 镀锡铈合金酸性溶液成分及工作条件

硫酸亚锡(SnSO4) 30~45g/L 、 温度 低于40℃

硫酸(H2SO4)(d=1.84) 120~160g/L 、 电流密度 1~3A/d㎡ 、 时间 30~50min

硫酸高铈(CeSO4·4H2O) 10~20g/L 、阴极移动 需要

镀锡添加剂(SS820) 15mL/L 、 阳极 纯锡板

镀锡添加剂(SS821) 1mL/L 、 阴阳极面积比 2:1 、镀锡稳定剂 20~30mL/L

3. 锡铈合金镀液的配制

先取1/2体积的去离子水、加入硫酸,搅拌同时进行,趁溶液温度上升,加入硫酸亚锡,搅拌溶解冷却后,再加入硫酸高铈,溶解后,再加人预先用水稀释至5倍的SS820、SS821和稳定剂,最后加水至所需体积,搅拌均匀,放入阳极锡板,阴极铁板,通电电解2~4小时后,即可试镀。

新配镀液应维持相对密度波美度18°Bé。

4. 锡铈合金镀液各成分的作用

a. 硫酸亚锡

硫酸亚锡为主盐,提供亚锡离子,亚锡离子为二价锡,不可使用双氧水,以防止亚锡离子转变为四价锡,四价锡会引起溶液浑浊。适当的亚锡离子可使电流密度开大,使沉积速率提高。但亚锡离子浓度过高,如超过45g/L,溶液均镀能力下降,镀层结晶粗糙,甚至产生毛刺,亚锡离子浓度过低,如30g/L以下,虽然分散能力好,但电流密度开不大,否则镀锡层易烧焦。

b. 硫酸

硫酸是导电剂。主要是防止亚锡离子水解,变成氢氧化锡沉淀,硫酸适量使溶液稳定,锡层结晶细致。硫酸含量过高,如大于160g/L,加速锡板溶解,镀层由光亮银白色变成灰色,毛刺逐步加重。硫酸含量过低,如小于120g/L,亚易寓子易水解,溶液变浊,产生沉淀。硫酸在120~160g/L,能增加导电性,提高阴极的极化作用,使镀层光亮、细致。

c. 硫酸高铈

在锡层中引人微量稀土金属铈,镀层硬度提高,钎焊性和抗氧化性均增加。镀液中铈的存在,使电流密度增加,均镀能力和光亮范围增加,溶液更加稳定,但含铈量过高,發层钎焊性降低。硫酸高铺含量取8~15g8/L最佳。

d. 光亮剂

SS820是开缸剂,开缸时一次性加入15mL/L. SS821是补充剂,每通电IKA电量时添加100~300mL.光亮剂的加入使阴极极化作用提高,整平性提高,使镀层细致光亮。光亮剂过量使镀层发黑。光亮剂应按量勤加少加。

e. 稳定剂

防止溶液变浊,延长清液使用周期。加入过量,降低电流效率,影响镀层亮度。虽然加有稳定剂,但溶液亚锡离子氧化变浊的过程仍不可避免,只不过变浊的周期延长些。当溶液变浊时,要使用SY800镀锡处理剂30mL/L,当加入处理剂稍加搅匀后,立即停止静置,沉淀向槽底凝聚沉降,经过半小时即可用虹吸法抽出上层清液,弃去底层浊液,然后用适量新配镀液补充损失的槽液,最好分析溶液成分,对含量加以调整。

5. 不锈钢镀锡铈合金工艺流程

化学除油→水洗→阴极电解活化[盐酸50%(体积分数),水50%(体积分数),温度室温,电流密度(DK)1~3A/d㎡,时间7~10min,阴极不锈钢待镀件,阳极布包碳精板]→水洗→闪镀镍[氯化镍180~220g/L,盐酸120~160g/L,室温,阴极电流密度(DK)1~4A/d㎡2,时间5~10min,阳极镍板]→水洗→活化[硫酸5%(质量分数),时间5s]→水洗→酸性镀光亮铜→水洗→活化[硫酸5%(质量分数),时间5s]→水洗→镀锡铈合金→水洗→中和(磷酸三钠50~100g/L,时间5~10s)→水洗→钝化(铬酐50~60g/L,硫酸2~3g/L,室温,时间20~30s)→水洗→水洗→热水→甩干→验收。

6. 镀层性能测试

a. 耐蚀性

中性盐雾实验[氯化钠5%(质量分数),温度(35±2)℃,喷雾8h,停16h为1周期]若2周期无锈点即为合格。

b. 结合强度实验

①. 弯折法: 反复弯曲90°共6次,弯曲处无起皮脱落为合格。

②. 加热法: 在烘箱中加热至(150±5)℃,保温2h,表面无变化,仍保持原光泽,无起泡脱皮,再立即浸入冷水骤冷,光泽无变化,未起泡脱皮为合格。

③. 蒸气法: 在沸腾水面上暴露在相对湿度90%的100℃蒸气中保持1h仍保持色泽不变无起泡脱皮为合格。

7. 效益

不锈钢镀锡铈合金,可以代替铜件镀银。工艺无毒,环境保护效果好,力学强度好,耐蚀性好,可焊性好,产品质量高。镀液稳定,维护方便,成本低廉,经济效益好。

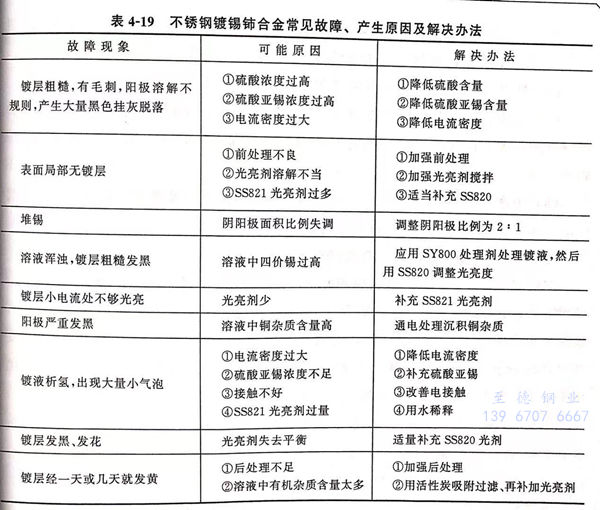

不锈钢镀锡铈合金常见故障、产生原因及解决方法见表4-19。