由于该体系使用了缓冲能力强的DMF,可使镀液的pH稳定,从而使镀层厚度的增加成为可能。沉积速率快,镀层光亮,耐蚀性好,使用DMF溶液体系时溶液的导电性差,需要较高的槽电压,电耗较高,但郑姝皓、龚竹青等人使用DMF溶液沉积得到了纳米晶Ni-Fe-Cr合金,并成功用于核电站冷凝管上。

1. DMF-H2O体系镀液组成和操作条件

镀液组成和操作条件如下:

氯化铬(CrCl3·6H2O) 0.8mol/L(213g/L) 、DMF(二甲基甲酰胺) 500mol/L 、水(H2O) 500mol/L

氯化镍(NiCl2·6H2O) 0.2mol/L(48g/L) 、 稳定剂 0.05mol/L 、 光亮剂 1~2g/L

氯化亚铁(FeCl2·7H2O) 0.03mol/L(7.6g/L) 、硼酸(H3BO3)0.15mol/L (10g/L)

氯化铵(NH4CI) 0.5mol/L(27g/L) 、电流密度 5~30A/d㎡ 、温度 20~30℃ 、pH 小于2

采用的脉冲参数:周期为300ms、75ms、50ms、25ms、10ms、5ms、2ms、1ms;

占空比tot/tom=0(直流)、0.2、0.25、0.3、0.4、0.5、0.6、0.7、0.8。

2. 镀液及镀层特性

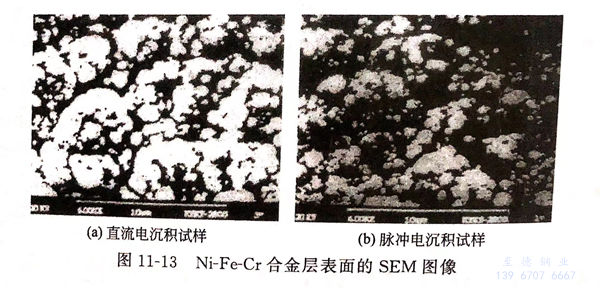

a. Ni-Fe-Cr合金层表面的SEM图像

由图11-13可见,脉冲和直流电沉积所获得的合金镀层的晶粒都在纳米范围内,但脉冲电沉积的晶粒(b)小于直流电沉积的晶粒(a)。

b. 合金晶粒尺寸与外观

直流和脉冲条件下合金层晶粒尺寸与外观的比较(SEM)见表11-6.

由表11-6可见,脉冲电沉积条件下得到的合金晶粒尺寸和镀层外观均优于直流电沉积,直流电沉积镀层的晶粒随电镀时间的延长而明显增大,而脉冲电沉积晶粒长大的速率则不明显。

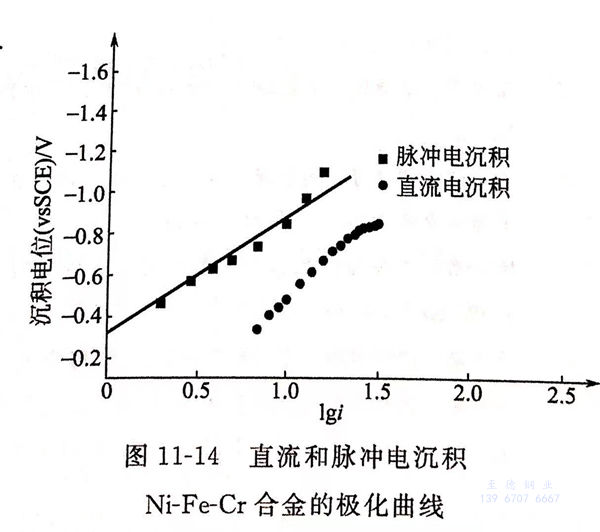

c. 直流和脉冲电沉积Ni-Fe-Cr合金极化曲线

直流和脉冲电沉积Ni-Fe-Cr合金极化曲线见图11-14。

由图11-14可见,脉冲电沉积曲线的斜率高于电流电沉积曲线的斜率,故脉冲电沉积可获得比直流电沉积更为细致的结晶。

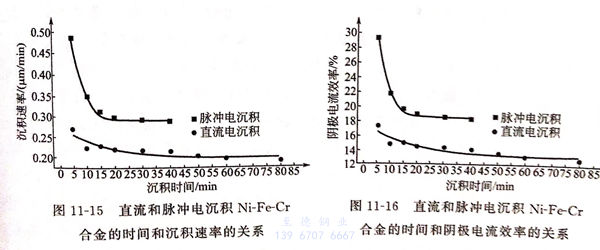

4. 直流和脉冲电沉积Ni-Fe-Cr合金的时间和沉积速率的关系

直流和脉冲电沉积Ni-Fe-Cr合金的时间和沉积速率的关系见图11-15。由图11-15可见,脉冲电沉积的沉积速率高于直流电沉积。

6. 直流和脉冲电沉积Ni-Fe-Cr合金的时间和阴极电流效率的关系。

直流和脉冲电沉积 Ni-Fe-Cr合金的时间和阴极电流效率的关系见11-16。由图11-16可见,脉冲电沉积的阴极电流效率高于直流电沉积。在采用脉冲电沉积时,选择适宜的脉冲参数是非常重要的。