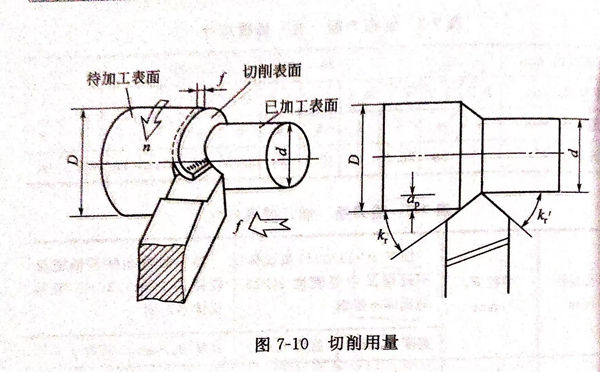

切削用量对加工不锈钢时的加工硬化、切削力、切削热等有很大影响,特别是对刀具耐用度的影响较大。选择的切削用量合理与否、将直接影响切削效果。图7-10是切削用量示意图。

1. 切削速度Vc

加工不锈钢时切削速度稍微提高一点,切削温度就会高出许多,刀具磨损加剧,耐用度则大幅度下降。

为了保证合理的刀具耐用度,就要降低切削速度,一般按车削普通碳钢的40%~60%选取。镗孔和切断时,由于刀具刚性、散热条件、冷却润滑效果及排屑情况都比车外圆差,切削速度还要适当降低。

不同种类的不锈钢的切削加工性各不相同,切削速度也需相应调整。一般06Cr18Nil1Ti等奥氏体不锈钢的切削速度校正系数Kv为1.0,硬度在 HRC 28 以下的20Cr13等马氏体不锈钢的Kv为1.3~1.5,硬度为HRC 28~35的20Cr13等马氏体不锈钢的Kv为0.9~1.1,硬度在HRC 35以上的20Cr13等马氏体不锈钢的Kv为0.7~0.8,耐浓硝酸不锈钢的Kv为0.6~0.7。

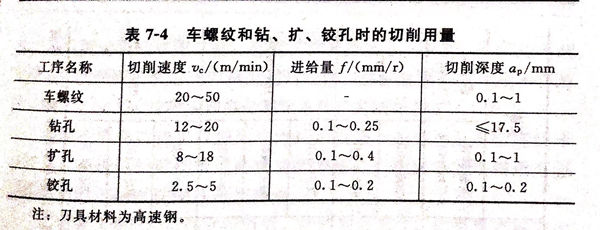

在表7-4中,列出了用高速钢刀具车螺纹和钴、扩、铰孔时的切削用量。

2. 切削深度ap

粗加工时余量较大,应选用较大的切深,可减少走刀次数,同时可避免刀尖与毛坯表皮接触,减轻刀具磨损。但加大切深应注意不要因切削力过大而引起振动,可选切削深度ap=2~5mm.精加工时可选较小的切削深度,还要避开硬化层,一般采用切削深度ap=0.2~0.5mm。

3. 进给量f

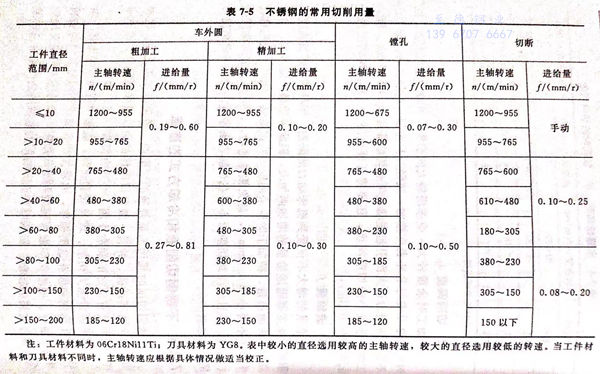

进给量的增大不仅受到机床动力的限制,而且切削残留高度和积屑瘤高度都随进给量的增加而加大,因此进给量不能过大。为提高加工表面质量,精加工时应采用较小的进给量。同时,应注意进给量f不得小于0.1mm/r,避免微量进给,以免在加工硬化区进行切削,并且应注意切削刃不要在切削表面停留。加工不锈钢的切削用量见表7-5。