对张力减径机传动电机的转速作可选择的调整以使不锈钢管端部的应力、应变状态尽可能接近稳态变形条件,这就是切头损失控制的含义。增大轧制过程轧入阶段和轧出阶段的转速比例,从而增大作用于管端的张力以使管端部壁厚超差的现象得以克服,这样就可以减少由于管端增厚而产生的切头损失。由于在低于稳态转速比例下参与变形过程的机架数目的增加,所以在不锈钢管前端管壁增厚现象的增强导致由轧辊至管子间力的传递的增大,因此在管端可能导入大于稳态轧制时的张力。由于轧出阶段开始时管子尾端承受较大的纵向张力,所以开始时管壁增厚现象比较轻微。随着轧制过程的继续进行,参与变形的机架数目逐渐减少,假如转速调整保持不变,则张力水平便逐渐降低。通过转速控制,既可以增大张力,又可以减小不锈钢管壁增厚。

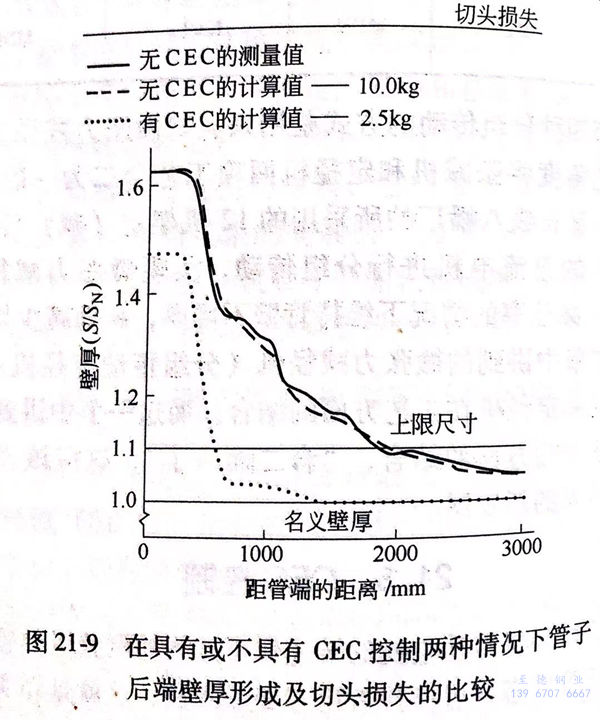

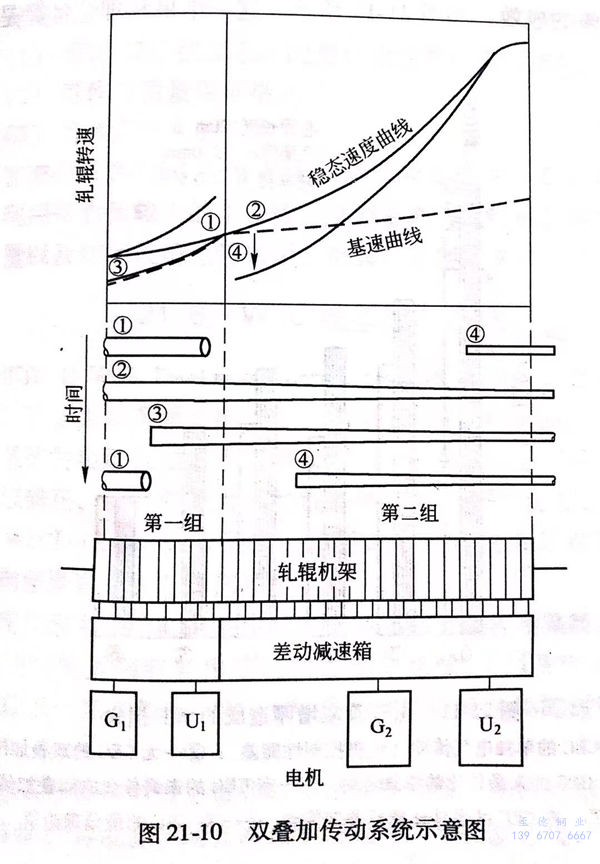

图21-9示出在具备转速控制和不具备转速控制两种情况下不锈钢管尾端的壁厚曲线。在这种轧制情况下计算所得的切头损失减少值为70%。在所示例子中,为了实现电机速度的动态调节,必须采用单动传动并具有电机快速调节的性能。通过进一步的模拟计算已经证明:集体差动传动系统中,在减少切头损失方面也能取得比较显著的成效,其条件是采取适当的机架分组,传动元件(电机及减速箱)具有足够快的加速性能。基于上述原理,已经研制出具有切头损失控制的分组差动传动系统。这种张减机由机械上相互独立的两组机架组成,每一组机架由两个直流电机通过差动减速箱进行传动(参见图21-10)。由于整个张减机分成两组进行传动,因此可以对每组机架中两个电机的速度同时进行调整,从而可以迅速地增大延伸,在保持轧入、轧出速度不变的条件下进行轧管。在轧入阶段影响管端的转速控制系统只对第一组机架(轧入侧机架组)加以配备,而对轧出阶段来说,两组机架均备有转速控制系统,这对给定的速度控制保证了最佳的管端增厚控制系统。

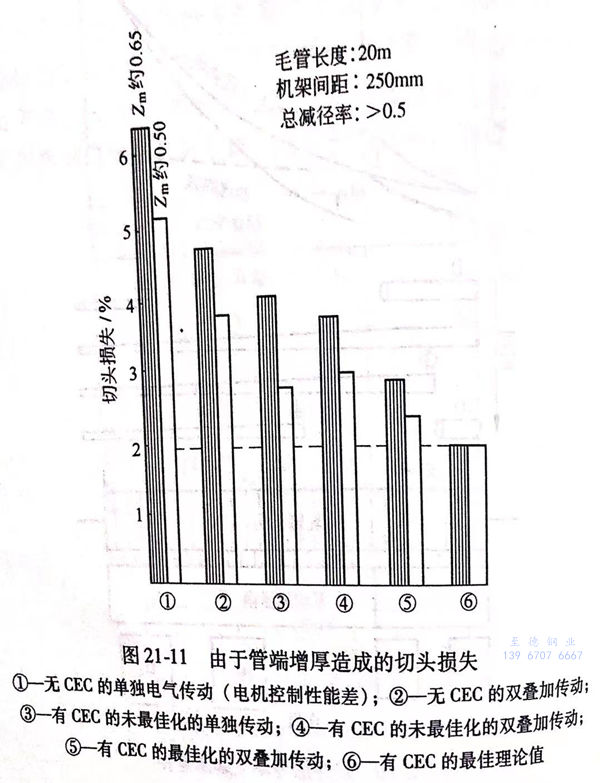

这一传动原理首次用于配置在CPE 不锈钢无缝管轧机的张减机,这个钢管轧机是1986年投产的。在这台张减机的CEC控制系统的基本整定值尚未进行最佳化调试的情况下,采用各种大减径量和张力进行各种轧制,以重量计的切头损失减少值约为20%~25%.进一步进行试轧,充分利用这一控制系统及其传动装置的潜力,有可能实现更精确的转速控制,从而取得在尾端减少切头损失50%的成效,如图21-11所示。这一结果和理论计算是一致的。

在单独电气传动的张减机上可以进一步发挥提高收得率的实际存在的潜力,因为在这一系统中能更精确地对具有增厚现象的轧件载面增大张力,并在某些机架更快地实现较大的转速比例。此外,CEC控制系统要实现进一步提高收得率,必须具备的条件是:

1. 轧制条件尽可能稳定,尽可能减少干扰因素;

2. 毛管的壁厚偏差要尽可能小,在控制系统中要采用毛管壁厚测量装置。

最后,应该指出采用张减成品管的壁厚测量装置是有好处的,这是由于:

1. 可对CEC控制系统的最佳化的结果进行核对;

2. 可作为质量保证措施;

3. 可确定切头的方式。

在充分发挥CEC控制系统的潜力的条件下,今后有可能更好地利用张力值较大的工作段,这对提高张减机的经济效益和成品质量以及使用较短毛管来说,都具有重要意义。