限动芯棒连轧管工艺被称作“Retained mandrel mill”或“Multi-stand pipe mill”(简称MPM),前者是从芯棒运动受控这一特点出发的,故称为“限动芯棒连轧管工艺”,后者是从Calmes 取名的“Multi-stand pilger mill”中“Pilger”变以“Pipe”演变而来的。由于这一历史原因,这种轧机简称为 MPM轧机,而不是RMM.

采用这种工艺轧管,连轧不锈钢管外径最大可达406mm(16英寸),最佳尺寸为339.3mm(13 3/8英寸)。该工艺的实质是:在整个轧制过程中,控制芯棒运动速度,使其保持恒定;借助于脱管机,在轧制过程结束时,将芯棒从荒管中抽出,使其与芯棒装置一起返回。

1. MPM工艺设备特征

a. MPM轧机的特征

MPM轧机采用机械限动式芯棒速度控制装置,芯棒的快速动作(穿心棒、抽芯棒)及限动动作(轧制时控制芯棒速度)靠36m长的大齿条来实现。快速动作由两台500kW直流电机分别驱动两个齿轮,从齿条的上下侧带动齿条运动。限动动作时,由8个齿轮(上下各4个)从齿条的上下侧带动齿条运动,每个齿轮均由1台110kW直流电机单独传动。芯棒运动方式的改变依靠气动离合器分别接通或脱开相应的齿轮来实现。芯棒的快速行程速度为6m/s,限动速度为0.2~0.5m/s,限动工作行程为5.0~5.2m.

在Dalmine公司进行试验时,芯棒的运动速度采用液压控制。但因液压系统控制芯棒速度不够稳定,有芯棒断续运动的情况,随后改为齿轮齿条传动的机械系统。

MPM的轧辊孔型采用比普通连轧机开口角稍小的封闭式圆孔(带弧形开口),可以采用较大的伸长率。

b. 脱管机的特征

MPM的脱管机与二辊式定径机相同,由于MPM主轧机的第七、八机架的压下量很小,仅靠第七、八机架轧辊的作用无法推送管子前进和使管子从芯棒前端脱出,故在MPM工艺中设置几架脱管机,起脱管和定径的作用。脱管机的轧辊直径为720~850mm,辊身长420mm,第一、三架由1台450kW的直流电机驱动,而第二架则单独由1台同型号电机驱动。脱管速度必须按连轧原则确定,并与MPM轧机的第八机架保持电气连锁。脱管机的减径率为3.5%~4.6%,孔型与一般二辊式定径直机相同。

c. MPM工艺的芯棒运动特征

轧制过程中,要控制芯棒的速度,使其处于恒定状态。虽然芯棒也随管子前进,但其前进速度应远小于管子的速度,轧制结束后被抽出返回。轧制28m长的管子时,芯棒长度为12m.芯棒为中空水冷芯棒,轧制结束后,芯棒温度为400℃,需要采用内外喷水使之均匀冷却。

2. 限动芯棒连轧管工艺技术发展的4个阶段

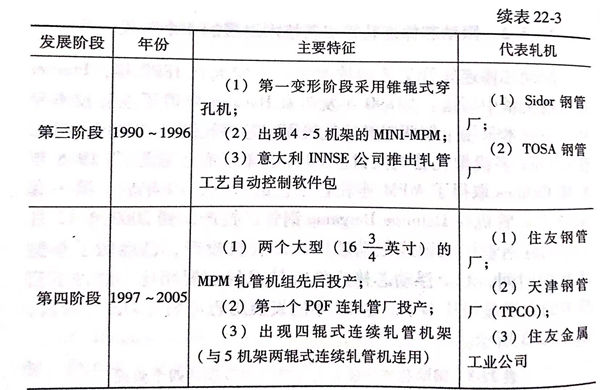

不锈钢管限动芯棒连轧管工艺的技术发展史应溯自1890年,Pfeiffer在一篇文章中写道:“1890年发明家Heckert 申请了连轧技术专利,该技术采用十架两辊高速轧机固定芯棒轧制空心管坯。可见在Calmes 多机架轧管机问世前80年,就已有了雏形。”1968年A.H.Calmes 取得了MPM连轧管工艺的权利,10年后,第一套MPM连轧管机在Dalmine Bergamo 钢管厂投产,到2003年12月天津无缝不锈钢管厂三辊式限动芯棒连轧管机投产,已经历了整整25年的时间,和全浮动芯棒连轧管技术的发展相比,这种工艺技术的发展显得快多了。这25年的发展历程可划分为四个阶段,如表22-3所示。