曼内斯曼-德马克公司将不锈钢管半浮动芯棒连续轧管工艺称为MRK-S工艺,其中“MRK”为新连轧工艺即芯棒速度受控的连轧工艺,“S”表示此工艺仍需脱棒机。采用这种工艺时,连轧管外径最大可达177.8~194mm.该工艺的实质是:在轧制过程中,控制芯棒的运动速度,而当轧制过程临近结束时,芯棒移动装置中的芯棒卡头将芯棒释放,使芯棒和荒管一起向轧机的轧制方向运动,直至脱棒机将芯棒抽出为止。

一、半浮动芯连轧工艺及设备的特征

1. 基本工艺

空心坯经预装芯棒后进入轧制中心线,然后芯棒被固定在大齿条传动的芯棒移动装置的卡头中,在轧制过程中芯棒移动装置给芯棒以恒定的速度。当空心坯端部离开第四机架时,芯棒移动装置将芯棒从卡头中松开,芯棒的速度增大,最后与空心坯一起离开轧管机。

2. 半浮动芯棒连轧工艺的特征

采用芯棒移动装置控制芯棒速度,并在一定时刻释放芯棒。由于芯棒释放后的流程和全浮动芯棒连轧工艺相同,故仍采用脱棒机。半浮动芯棒连轧管机为七机架式,与全浮动芯棒的连轧工艺相比,其成品管外径增大,而装机容量反而降低约20%。

二、质量及产量指标

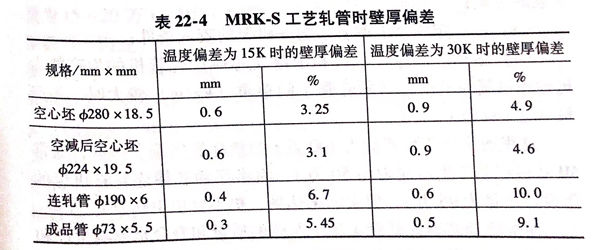

1. 壁厚偏差

当管坯加热时的温度偏差为15K时,采用MRK-S工艺轧管,其连轧管的壁厚偏差为±6.7%.各变形阶段壁厚偏差的变化状况如表22-4所示。

2. 产量指标

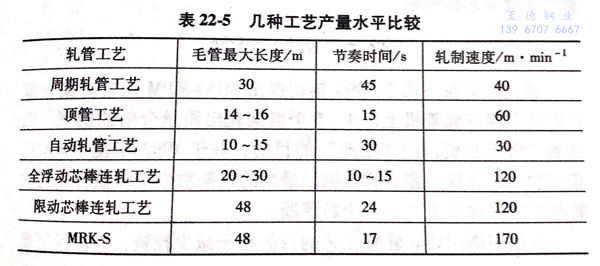

MRK-S连轧机组的产量水平约为经典式轧管机组的3倍。表22-5为几种工艺的产量水平比较。

八幅厂连轧管车间MRK-S工艺,即半浮动芯棒连轧工艺,1983年投产,主要生产套、油管、输送管。可生产外径为33.4、193.7mm,壁厚为3~30mm的无缝钢管,年产量为96万吨。

新日铁公司八幡钢铁厂的MRK-S机组于1983年7月投产,这是MDM半浮动芯棒连轧管工艺的成功。时隔14年后,中国衡阳钢管集团有限公司的MRK-S机组投产。

限动芯棒连轧工艺和半浮动芯棒连轧工艺的共同特点是对芯棒运动速度加以控制。控制芯棒运动速度的主要优点是:

1. 芯棒的相对长度(对连轧管长度而言)约减少35%;

2. 提高芯棒在第一机架的速度,避免了氧化铁皮在第一机架的集聚;

3. 在一定程度上改善了第一机架的咬入条件;

4. 限动芯棒连轧管机和半浮动芯棒连轧管机的生产能力远远超过其他机组,当所轧管子的单重(kg/m)较大时,年产量可达100万吨。

这里所讲的年生产能力100万吨的指标显然偏大一些,通常MPM机组的年生产能力为50万吨,而半浮动芯棒连轧管机组的年设计产量为96万吨,但实际未达到,更不要说100万吨。

在不锈钢管半浮动芯棒连轧管工艺中芯棒的质量和寿命是影响生产和产量的一大因素,即使有15根芯棒循环使用,仍有可能影响生产和产量的提高。据称,影响八幡钢铁厂MRK-S机组达产的主要因素就是芯棒问题。