就功能而言,轧管工艺软件包分为:调节软件包、过程控制软件包和生产监控软件包三类。

一、调节软件包

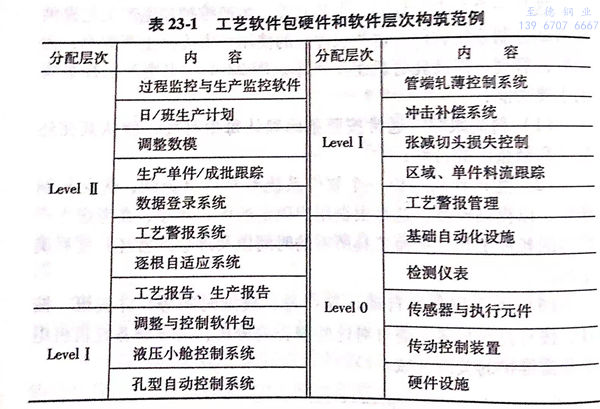

工艺调节软件包负责轧线上每台机器的调整,补偿因各种原因引起的偏差。如图23-1所示,它的功能是在轧制前或轧制过程中对轧机进行调整。调整装置根据参考信号控制执行元件。来自安装在现场的传感器的反馈信号对调节装置的参考信号进行校准,而后通过误差检测功能保证调整装置的可靠性和准确度。在原始数据(包括生产数据、工具尺寸等)、轧机数据和工艺数据的基础上建立工艺数模,并根据计算值调整轧机,这也就是调节装置的输入。

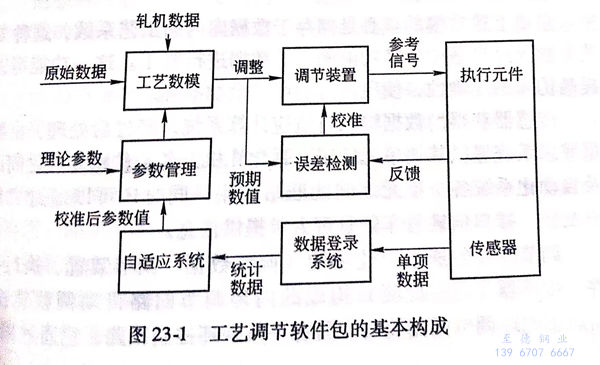

工艺数模(图23-2)由一定数量的软件数模和相关的数据库文件组成,后者由轧制工艺的核心知识构成。工艺数模的基础是简单的算法学原则,模拟轧机特性进行计算:

1. 计算有关轧机调整的数据,以便向执行元件提供参考信号;

2. 计算轧制参数(如电动机电流值、力能参数)的预期值,以便与数据登录系统测得的核对值进行对比;

3. 计算轧制过程中其他更为详尽的具有工艺针对性的信息数据。

组成上述数模的核心是储存于数据库内的工艺系数,这种工艺系数通过自适应计算功能测得的数据进行修正。这一功能可以提高仿真的准确性,使所执行的调整更加准确。

传感器获得的数据输入自适应计算系统,经过后处理,由数据登录系统提供其他单元使用,强化轧机上各个传感元件之间以及自动化系统各个单元之间的联络作用,同时还可以通过“用户友好”接口向轧管车间管理人员提供信息。

调节软件包通过上述功能(调整数据、调节装置、执行元件、传感器、误差检测)构成的内环调节回路自动调整轧机。相对于内环调节回路而言,另有一条外环控制回路,它通过相应的功能分析从轧机上取得数据,以提高轧机调整、计算的准确度。该回路通常包括操作工和/或工艺工程师的干预功能,根据轧机上传感器以及在轧制管件上测得的数据运作。

上述调整回路对诸如执行元件的参考信号或调节数模的工艺系数等输人信号进行校准。这些校准操作可通过以下方式实现:

1. 实时方式 在快速调节环路中对所轧的同一根钢管进行校正处理,如电动机速度的调整或液压小舱控制系统对工具位置的调整等;

2. 前测后调(Tube-after-Tube Regulation)方式 对前一根钢管进行校正计算,而对后一根钢管进行调整,壁厚控制环路就属于这一种情况;

3. 逐批调整(Lot-after-Lot Regulation)方式 轧完一批管子后在统计的基础上进行调整,这种校正需对为数颇多的测量值进行统计分析后才能进行,在线热处理工艺中根据质量检验报告修正温度、时间等参数就属于这一种情况。

二、过程控制软件包

过程控制软件包是车间有关人员对机器运作加以监控的工具,在自动控制系统和机组运作的人工监控之间构成一种联系。这些软件包中每一机组都作为一个独立的单元加以考虑。

这些软件包由一些专门的工具组,大部分置于具有数据登录功能的同一机组上,实际上,这些工具本身就是数据登录系统的模块。

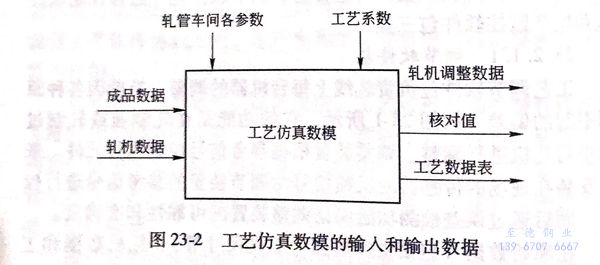

图23-3示出过程控制系统功能的基本构成,其具体任务如下所述:

1. 从轧机传感器上取得数据后予以显示、记录(用于以后的检查调阅)。这些基础性功能对自我诊断和故障处理来说特别有用,即实时检查轧机的运转正常与否,若发现轧制状况不正常,则需找出原因,及时处理。

2. 对计算功能所取得的信息数据进行后处理后,从大量的数据中提炼少量具有重要意义的工艺技术数据,而后将这些数据存储在一个专用的数据库里,以便进一步分析,供其他单元使用。

3. 当数据库的数据与工艺数学模型计算所得的预期数值出现明显不一致时,运用工艺警报功能,迅速加以校正。

4. 对总轧制状况稳定性进行校核,对工艺过程的发展趋势进行分析,也可检测判断轧制异常状况。

上述功能均可用更简单方式显示,并通过操纵台向轧机操作人员提供信息,这些信息包括以下4部分:

1. 轧机在轧制上一根管子时的轧制力和张力的数据,轧制每根管子后,自动更新显示内容;

2. 循环使用过程中经过润滑的芯棒温度,芯棒温度对润滑质量的影响很大,对轧制状况也有显著的作用;

3. 轧制参数(轧制力、电流等)预期值与轧制上一根管子所测数值的比较(包括芯棒拉力);

4. 机架间张力或压力状况和量值以及需要采取的措施等。就过程控制而言,MPM轧管机很重要的一点就是每机架轧辊的速度要与邻近机架的轧辊速度匹配好。若某些机架轧辊磨损过度,轧辊速度不匹配,则会在轧件上产生机架间的张力或推力。通过对操纵台上实时显示数据或图形的分析,有经验的操作人员就可发现任何不正常的轧制状况,并及时采取校正措施。

三、生产监控软件包

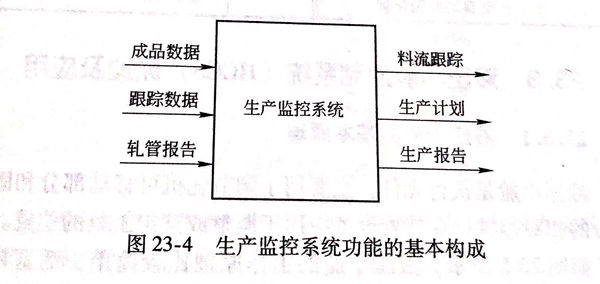

这是一个为生产计划、生产监控、生产维护和生产工艺提供的自动控制系统软件。这些软件包的使用大大提高生产效率,优化轧机管理,提高轧管机组生产率。图23-4示出生产监控系统的主要功能:

1. 料流跟踪 通常按照条码确认每根管坯,辨认其在热轧区和精整区的行踪;

2. 生产计划 由一个软件系统专管订货合同,优化轧制顺序,以提高产量,这是根据用户确定的优先顺序,在考虑生产所需的各种工具、更换工具所需的时间以及理想的管坯长度后确定的;

3. 生产报告 自动计算产量、故障时间等,并按班、按日、按月打印报告,通过对这些报告的分析,可了解各轧机机组中急需维护的关键区域。

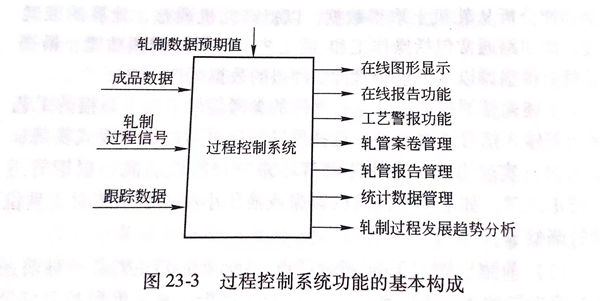

四、工艺软件包的布置

工艺软件包的性能取决于硬件和基础软件的应用是否恰当,每一功能的分配层次取决于装置的特殊条件和要求。一般来说,反应快的、较简单的功能被分配在较低层次(如Level0);与轧机上的传感器以及执行元件直接相连、比较复杂的功能则被分配在高一点的层次,例如,把调节软件包设置在Level I上,过程控制软件包和生产监控软件包则被分配在Level II上,如表23-1所示。