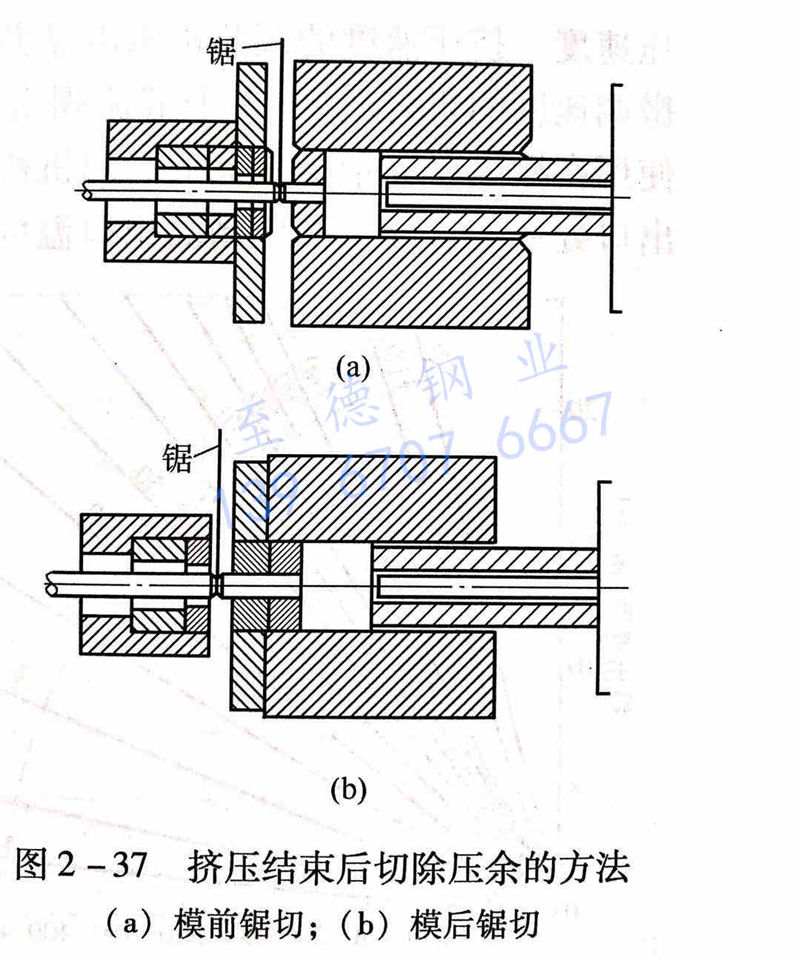

为了提高不锈钢管挤压机的小时挤压次数,提高生产率,在设计挤压机时,除工作行程的移动速度必须根据工艺要求选择之外,往往把空程速度提高,一般为300~500mm/s,有的甚至高达600~700mm/s,为了防止高速回程对设备造成的冲击和振动,采用了回程速度控制的“慢一快一慢”变速系统,并在挤压将近结束时剩余10~30mm的压余作为缓冲。压余在挤压结束后必须切除,切除压余的方法有模前锯和模后锯。

模前锯切: 挤压结束后,挤压杆后退,挤压筒松开,压余和挤压垫留在挤压筒中离开挤压模一段下锯间隙的距离(靠挤压筒的一边为模前),与此同时,芯棒快速返回,滑锯下降锯切压余。一般挤压管材和简单形状的型材采用模前锯。模前锯节约材料,提高成材率,但需要配置拉出装置,对于大口径厚壁管的挤压,也可以采用顶出装置。拉出装置一般采用液压夹钳,其使用时夹紧力的大小要适当,以免夹偏或夹不住,钳口根据钢管的规格更换,夹紧之后由液压缸拉出。

模后锯切: 挤压结束后,启动模架轴向移动装置并与挤压筒一起移动到模后锯切的位置进行锯切。模后锯浪费材料,但挤压制品从挤压机抛出方便。一般挤压小断面的型材、薄壁管材和经多孔模挤压的型材采用模后锯切除压余。采用模后锯时,制品的尾端形状不会受损。

如果不锈钢管挤压机不允许在模后锯切压余,而型材的横断面又很小,则为了使压余与产品容易分开,可采用带有缓冲垫的挤压坯料。缓冲垫完全留在压余里。为了防止坯料和缓冲垫焊合,可在坯料和缓冲垫之间装设一个橡胶石棉垫,或采用不同材料制成的无压余挤压使用的塑性垫代替缓冲垫。