铸铁是低塑性材料。在室温下,铸铁坯料短试样拉伸断裂时的相对伸长率δ5约为1%,冲击韧性αk仅为5J/c㎡.把铸铁加热到高温时,其塑性指标并没有明显提高,相对伸长率仅增加4%~5%.因此,铸铁的塑性变形产品应用有限。这是由于铸铁所允许的性变形量小而使挤压过程不经济。试验采用高频感应炉熔炼,在盛铁桶中以硅镁中间合金或其他合金处理的铸铁坯料。圆形坯料可采用砂型用浇口下注浇铸法,或用离心浇铸法和石墨结晶器用半连续浇注法得到,最合适的是离心浇铸法和半连续浇注法。

采用离心浇铸法时,其浇注坯料在随后的机械加工中几乎可减少一倍的金属消耗。而采用石墨结晶器用半连续浇注法得到的坯料具有光滑的表面。

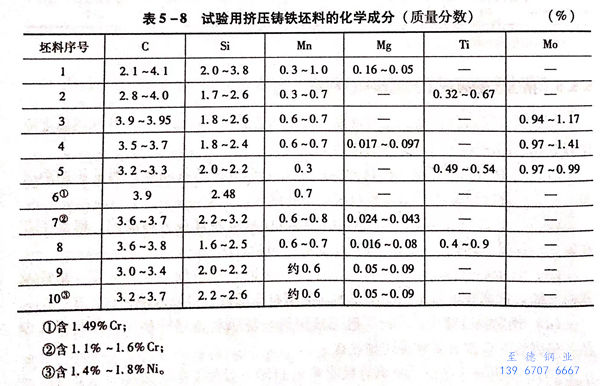

1. 铸铁坯料的化学成分

试验用挤压铸铁坯料的化学成分见表5-8.

2. 铸铁坯料的加热

铸铁坯料挤压前在感应加热炉或室状电阻炉内进行加热。一般采用感应加热炉,因为感应加热速度快,产生的氧化铁皮少。而铸铁坯料在立式感应加热炉中加热是最理想的。球墨铸铁的加热温度为900~950℃,在选择加热温度时,不但要考虑金属的变形热30~35℃,而且还要考虑发生晶界熔化时而削弱的可能性。

3. 挤压铸铁管的技术参数

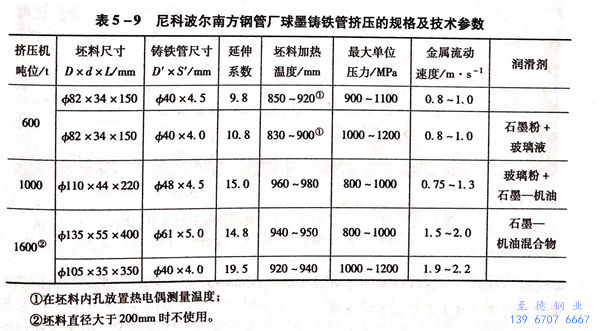

用挤压法可生产φ(40~150)mm×3.5mm以上的铸铁管。

尼科波尔南方不锈钢管厂批量生产球墨铸铁管时使用的坯料规格以及挤压过程的技术参数见表 5-9。

一般认为,挤压铸坯比挤压相同尺寸的锻轧坯的挤压力高18%,且挤压比较大。但在尼科波尔南方不锈钢管厂的试验中,当延伸系数大于20时,铸铁坯料没有挤压成功。因为挤压力过高,导致挤压铸管破裂。

挤压铸铁管时,金属流动速度是一个重要参数,一般控制在2.0~2.5m/s.当金属流动速度控制在该范围,并采用石墨一机油润滑剂时,可挤压出长达6m的铸铁管。若金属流动速度超过临界值,金属坯料就会发生破裂。增加挤压管的长度会使挤压模和芯棒过热,而采用玻璃润滑剂后可使挤压管的长度增加,但由于要清除成品表面的玻璃而使生产成本升高。

在挤压铸铁管时,挤压工具的温度必须保持在350~400℃,否则工模具接触金属层的部分会显著冷却,使铸态金属的塑性下降,引起挤压管破裂。实践表明,当芯棒温度为100℃时,经过1s,2s,5s后,金属层深0.5mm处的温降分别为80℃、110℃、180℃;当芯棒温度为400℃时,金属层深0.5mm处的温降分别为30℃、60℃、110℃.

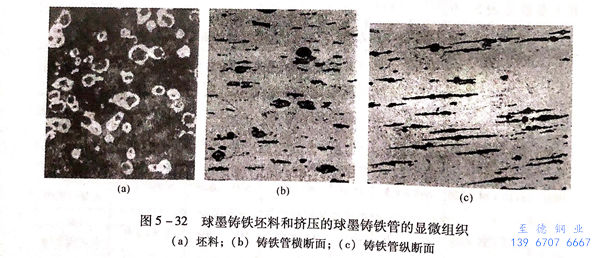

4. 挤压出的铸铁管的组织性能

球墨铸铁坯料和挤压出的铸铁管的显微组织如图5-32所示。从图中可以看出,球墨铸铁坯料的显微组织为致密的石墨夹杂物+珠光体+铁素体;挤压后,横断面上的石墨呈扁圆形,且在纵断面上沿变形方向上伸长。金属模子几乎完全是珠光体组织。

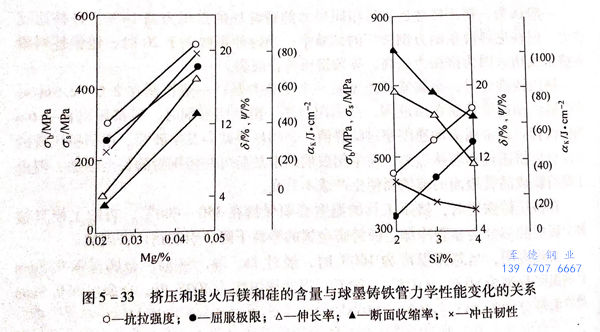

挤压出的球墨铸铁管具有足够的塑性,可以在周期式冷轧管机组上进行冷轧和温轧。而挤压的铸铁管的力学性能主要与铸铁中石墨的形状、剩余的镁和硅元素含量有关,其关系如图5-33所示。

退火后球墨铸铁管的力学性能最好,其中σ,为450~600MPa,σ为350~500MPa,δ为8%~12%,ψ为10%~15%,ακ为20~50J/c㎡.

所有挤压的球墨铸铁管都具有较高的液压坚固性能,能经受50MPa.

5. 球状石墨对挤压铸铁管的影响

从对挤压铸铁管进行的专门试验中可知,对于铸铁坯料,除了对材料表面加工的光洁度和端面加工的要求与低塑性材料一样之外,为了提高加工塑性和材料的成材率还必须限制铸铁中球状石墨的含量不小于80%.

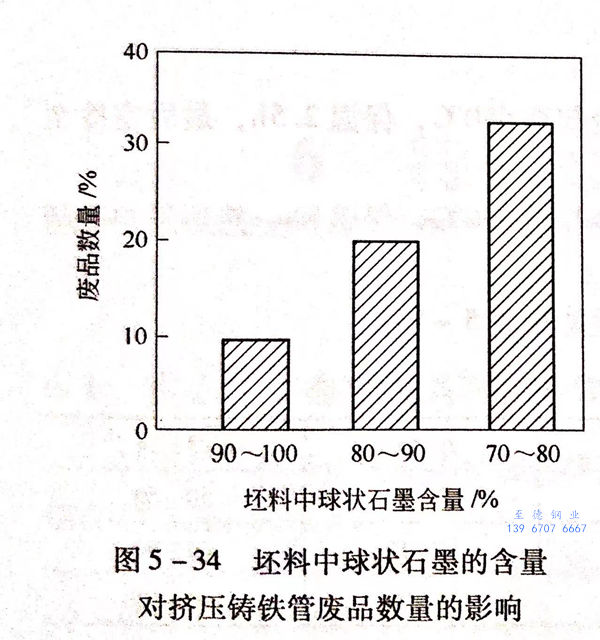

挤压铸铁坯料断面上球状石墨分布均匀,其含量对挤压铸铁管废品数量的影响如图5-34所示。

6. 挤压出的铸铁管的缺陷

挤压球墨铸铁管的缺陷主要是表面(特别是内表面)横向裂纹,而其他缺陷形式与一般碳素钢管相似。采用塑性的或聚集体形石墨的灰口铁坯料时,该挤压缺陷几乎不可避免,并且随着细密夹杂物数量的增加而减少。由此可见,石墨割断了金属基体的连续性,在外力作用下会导致应力集中。挤压后的铸铁管好像是由很多单层组成的“分层”缺陷。为了防止“分层”,可以施加附加的压缩应力,即选用带反压力的挤压方法。采用感应加热降低坯料内表面的温度和坯料内层的塑性,可以减少变形的不均匀性,防止“分层”缺陷的产生。另外,球墨铸铁内石墨夹杂物的形状也可能会防止金属挤压时出现“分层”缺陷。

7. 挤压出的铸铁管的后续处理

铸铁管的精整与一般钢管的相同,只是在辊式矫直机上矫直时有些困难。矫直工序应在冷床冷却前,铸铁管尚有700~800℃余热时进行,因为此时铸铁管具有足够的塑性。

为了防止铸铁管在冷却过程中发生弯曲,在螺旋式冷床或旋转传动的辊道上进行冷却。铸铁管冷却后的切管工序可以在切管机或普通车床上进行。

铸铁管可以在不同的管道系统中使用,但需要对铸铁管进行弯曲加工时。为了保证弯曲处具有足够的塑性,需要弯曲处弯曲时的温度必须保证在750~800℃。

球墨铸铁管的热矫直可以在弯管机上批量进行,但须在弯管机前安装高频感应加热设备,预先将球墨铸铁管的弯曲处加热到800℃,球墨铸铁管的纵向进料速度为1mm/s,弯曲后用4~5个大气压(0.4~0.5MPa)的压缩空气进行冷却。铸铁管的最小弯曲半径可达到成品管直径的1.2倍。

为了提高铸铁管的塑性,石墨含量不同的铸铁管须按不同的热处理工艺制度进行处理。以球状石墨含量较高的球墨铸铁管(表5-8中的9号坯料)为例,其热处理工艺为:

a. 加热至780℃,保温1h后,随炉冷却至680℃,保温2.5h,最后空冷至室温;

b. 加热至930℃,保温7h后,随炉冷却至760℃,保温8h,然后随炉冷却至690℃,保温50h,最后空冷至室温。

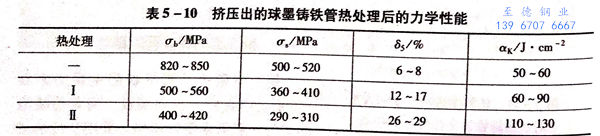

挤压出的球墨铸铁管热处理后的力学性能见表5-10.

挤压Cr、Ni合金化的铸铁管(表5-8中的6、7、10号坯料)的结果表明,由于合金化铸铁金属的塑性低,每小时产量比球墨铸铁低。

挤压出的球墨铸铁管、钛合金管和钼合金管都具有良好的综合性能,其中σb=450~600MPa, δs=3.5% ~8.0%,σ, =400 ~600MPa, ακ=15~35J/c㎡.

8. 挤压出的铸铁管的优点

热挤压铸铁管与铸造铸铁管相比,有以下优点:

a. 几何尺寸精度高,直径公差为±1.0%,壁厚公差为+10%~15%.

b. 长度长,达10m;壁厚薄,达3.5mm.

c. 内外表面质量高,满足TOCT 8732标准要求。

d. 力学性能和工艺性能高,可进行弯曲、气焊、电焊、机械加工等。

与碳素钢管相比,铸铁管在多种腐蚀介质的作用下,耐蚀性高。在石油产品介质、海水中的寿命比碳素钢管高5~10倍以上;在热水中的寿命比碳素钢管高10~15倍;在基本介质(苛性碱等)中的寿命比碳素钢管高15倍;而且铸铁管的表面腐蚀均匀,提高了铸铁管的使用期限。所以,用挤压出的铸铁管代替钢管(如用于住房供热水系统中),可取得较大的经济效果。