三辊限动芯棒连续轧管机PQF(Premium Quality Finishing)是意大利 INNSE公司为克服二辊连续轧管机的固有局限性而研制开发的。如图4-6所示,PQF轧管机由4~7架三辊可调式机架组成,采用限动芯棒方式操作,其中ф168mm PQF机组由于采用了独特的芯棒运行方式,使其轧制节奏达到24s/支。代表性机组为我国天津不锈钢管厂的ф168mm机组。

从轧钢工艺上讲三辊连续轧管机比二辊连续轧管机有明显的优点,但多了一个轧辊使得轧机结构有了明显的差异,用什么样的结构形式才能满足新机型的要求,使其发挥优势,实现高效生产,达到理想的效果,一直是人们探索的目标,多年来全世界一直没有哪家企业开发采用这项技术。进入21世纪,天津不锈钢管厂和米尔/因西公司共同成功开发了Φ168mm PQF限动芯棒连续轧管机,于2003年8月在天津不锈钢管厂建成投产,并在当年12月就达到了设计产量。PQF一经问世,就引起了国内外同行的高度重视,现对其工艺、结构和传动等特点作一简要介绍。

一、工艺特点

三辊连续轧管机简称PQF,是由因西公司开发推出的。轧管时芯棒是限动的、速度是可控的,芯棒的速度应高于第一架的咬入速度,属于限动芯棒连续轧管机,每个机架由三个轧辊组成孔型,采用三辊设计的孔型比传统的两辊设计的孔型圆度好,且孔型的半径差小,有利于轧件的均匀变形,也使轧辊的磨损均匀。轧槽底部和轧槽顶部之间的圆周速度差较小,从而能在稳定的条件下使轧制的金属变形更加均匀,使所轧制的荒管径壁比达到45以上。凸缘面积(不与轧辊或芯棒接触的管子面积,也就是辊缝处壁厚/外径的凸起面积,见图4-2)有所减小,即流向凸缘的金属量减少了,这一优点在轧制不受外端及其他机架约束的钢管尾端时尤为重要。事实上钢管尾端在三辊式轧管机上轧制时受控是由于凸缘面积较小(比二辊式的小30%左右)以及轧槽底部与轧槽顶部间的圆周速度差较小的缘故,因此可以避免或大大减少管端折叠和飞翅的形成。由于圆周压应力较高,从而能在轧制时使辊缝处产生的纵向拉应力的危险性大大降低。孔型中芯棒的稳定性较高,PQF机组可以生产高强度(P110以上)特殊钢级油井用管、高压锅炉管及13Cr、304L等不锈钢管。POF最大的优势是,由于三辊孔型的半径差小于两辊,轧件变形更加均匀、平稳,使产品的壁厚精度和表面质量高于MPM,轧制的荒管直径越大,优势越明显。

二、结构特点

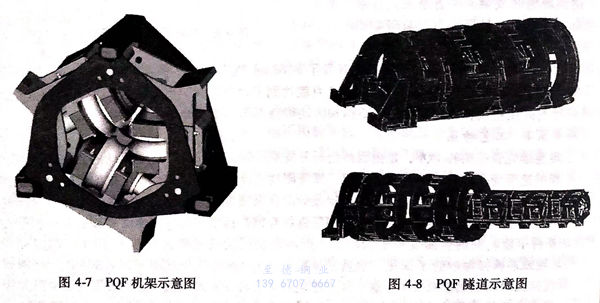

工作机架是由三个轧辊组成一体相对独立的轧制单元。天津钢管公司的PQF连续轧管机由6个工作机架(包括第1架空减机架即VRS)组成。工作机架不承受轧制力,只承受限动力。工作机架内的三个轧辊在压下机构和平衡装置的控制下构成一个孔型,并可对孔型进行调整。每个轧辊(包括轴承座)安装在一个杠杆臂上,杠杆臂通过销轴安装在工作机架上,孔型调整时杠杆以销轴为支点摆动。每个轧辊轴承座的两侧,工作机架上都有导向滑板,用来保持轧辊调整时的位置,并承受限动力。工作机架上有一套轧辊轴承甘油润滑管线系统和一套轧辊冷却水系统,由液压缸操作的快速接头将这两个系统连接到外管网上。PQF机架示意图参见图4-7。

承受轧制力的是隧道,即安装有液压压下缸的高强度、高刚度的焊接结构框架,它起到了通常轧钢机牌坊的作用,这个焊接结构框架就称之为“隧道”,其示意图参见图4-8。PQF连续轧管机所有的工作机架和芯棒支撑架都安装在隧道内,它们通过液压缸从垂方向和轧制线方向被固定在隧道内,与轧制线相吻合。PQF的轧制力和限动力都是由隧道来承受的。隧道内有用于装、拆卸工作机架和芯棒支撑架的轨道,轨道保证换辊时工作机架和芯棒支撑架达到正确的位置。隧道出口有一个锁紧门,用隧道上的液压缸沿轧制线方向将工作机架和芯棒支撑架固定在隧道内,换辊时锁紧门随工作机架一起被移出隧道到换辊位置。驱动每个轧辊的传动轴(共计18根)从各自的位置由外面伸入隧道与轧辊连接。PQF轧机设计非常紧凑,在隧道上安装的设备很密集,其中包括有100个液压缸、液压管、润滑管、冷却水管、冲渣水管和各种电器控制管线等辅助设备,只有通过统筹合理地安排才能安装恰当。与传统的两辊式连轧机组交叉排列的轧机机架布置方式比较,使用圆形隧道式的轧机牌坊的机架间距缩短了,减少了在轧制过程中因机架间距大而使轧件运行不稳定等因素。

三、传动系统

PQF每个工作机架上的三个轧辊互成120°,驱动这三个轧辊的传动系统在隧道外也要分布在互呈120°的位置上。同一工作机架上的三个轧辊的转速和加速度必须完全一致,因此,三个减速箱的速比必须完全相同,减速箱和传动轴的转动惯量必须基本一致,电动机的特性和控制变形保持一致。相邻POF连续轧管机工作机架之间布置非常紧凑,间距很小,相邻的传动系统的间距因此同样也很小,给设计减速机和选择电动机提出了苛刻的要求。传动轴是可伸缩的,在换辊时传动轴回缩脱离和轧辊的连接,新工作机架换入后传动轴伸出并和轧辊连接,伸缩的动作由液压缸来执行。

四、轧辊更换系统

已经投产的最初两套PQF连续轧管机,在设计时三个互呈120°的传动系统占据了轧机四周的空间、传统(MPM式)的换辊,即从侧向换辊方式已不可能,只有采用从轴向,即轧制线方向来换辊。在PQF 连续轧管机和脱管机之间布置一个换辊区,这个换辊区应满足以下要求:

1. 轧机出口到脱管机的输送辊道在换辊时要能移开,换辊结束后,输送辊道要及时复位并可靠地和轧制线对中;

2. 换辊区要布置两列换辊小车,分别放置待换人的工作机架和承接从隧道中拉出的需要换掉的工作机架;

3. 每列换辊小车由可单独横移的换辊单元组成,其数量与工作机架和芯棒支撑架的数量相一致,两列换辊小车也可整列横移,并能和轧制线正确对中以达到整列更换和个别任意一架单独更换的目的。

五、芯棒的运行方式

限动芯棒连续轧管机的芯棒运行有两种方式:1. 轧制结束时,芯棒停止运动,待荒管从芯棒中脱出后,芯棒快速返回,移出轧制线,冷却、润滑后循环使用,传统的MPM均采用此种运行方式;2. 轧制结束时,芯棒停止运动,待荒管由脱管机从芯棒中脱出后,芯棒不是回送,而是向前快速运行跟随荒管之后依次通过脱管机,芯棒穿过脱管机后,移出轧线再回送、冷却、润滑循环使用,该方法减少了芯棒的在线待轧时间,从而有效地缩短了轧制周期,加快了轧制节奏,Φ168mm的PQF机组采用此种运行方式。两种运行方式的主要区别是脱管完成后,芯棒是与荒管反向运行回退,离开轧机后移出轧制线冷却、润滑、循环使用;还是同向运行芯棒前行离开轧机后、穿过脱管机后拨出轧制线冷却、润滑、循环使用。第二种方法因芯棒要通过脱管机,在轧制薄壁管(脱管机的减径量大于等于2倍的荒管壁厚)时要求脱管机轧辊必须具备快开快合功能,以免芯棒撞损脱管机轧辊。