钢管生产主要方法有热轧(包括挤压)、焊接和冷加工三大类,冷加工是钢管的二次加工。

1. 热轧无缝钢管

热轧无缝钢管生产过程是将实心管坯(或钢锭)穿孔并轧制成具有要求的形状、尺寸和性能的钢管。整个过程有三个主要变形工序:

a. 穿孔--将实心坯(锭)穿轧成空心毛管;

b. 轧管--将毛管在轧管机上轧成接近要求尺寸的荒管;

c. 定减径--将荒管不带芯棒轧制成具有要求的尺寸精度和真圆度的成品管。

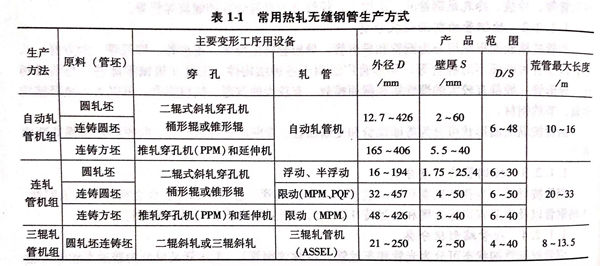

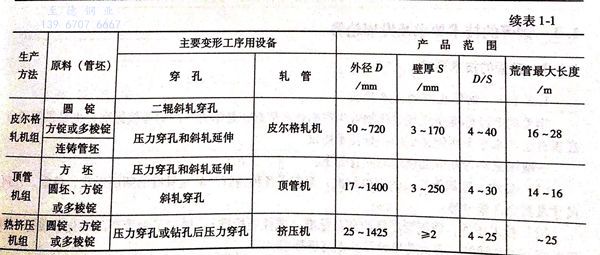

生产中,按产品品种、规格和生产能力等条件不同而选择不同类型的轧管机。由于不同类型的轧管机轧管时轧件的运动学条件、应力状态条件、道次变形量、总变形量和生产率等有所不同,因此必须为它配备在变形量和生产率方面都匹配的穿孔机和其他前后工序的设备。这样以来,不同的轧管机相应构成了不同的轧管机组。热轧无缝钢管的生产方法就是以机组中轧管机类型分类的,目前常用的热轧无缝钢管生产方法见表1-1所示。一个机组的具体名称以该机组品种规格和轧管机类型来表示,如Φ168mm连续轧管机组就是指其产品的最大外径为168mm左右的、轧管机为连续轧管机的机组。钢管热挤压机组用挤压机的最大挤压力(吨位)或产品规格范围来表示其型号。

2. 焊管

焊接钢管也称焊管,其生产方法是将管坯(钢板或钢带)用各种成形方法弯卷成要求的横断面形状,然后用不同的焊接方法将焊缝焊合的过程。成形和焊接是其基本工序,焊管生产方法就是按这两个工序的特点来分类的。焊接钢管生产工艺简单,生产效率高,品种规格多,设备投资少,但一般强度低于无缝钢管。20世纪30年代以来,随着优质带钢连轧生产的迅速发展以及焊接和检验技术的进步,焊缝质量不断提高,焊接钢管的品种规格日益增多,并在越来越多的领域替代了无缝钢管。焊接钢管按焊缝的形式分为直缝焊管和螺旋焊管。

直缝焊管生产工艺简单,生产效率高,成本低,发展较快。螺旋焊管的强度一般比直缝焊管高,能用较窄的坯料生产管径较大的焊管,还可以用同样宽度的坯料生产管径不同的焊管。但是与相同长度的直缝管相比,焊缝长度要增加30%~100%,而且生产效率较低。因此,较小口径的焊管大都采用直缝焊,大口径焊管则大多采用螺旋焊。

3. 冷加工钢管

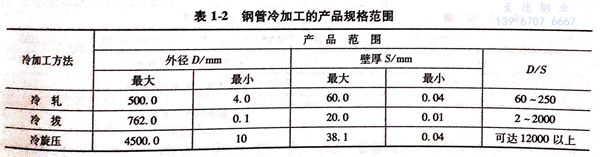

钢管冷加工方法有冷轧、冷拔和冷旋压三种,产品范围如表1-2所示。冷旋压本质上也是冷轧。冷加工可生产比热轧产品规格更小的各种精密、薄壁、高强度及其他特殊性能的无缝钢管。如喷气发动机用ф2.032mm×0.38mm 高强度耐热管和φ4.763~31.75mm×0.559~1.626mm的不锈钢管。这些规格的钢管是热轧法无法生产的,因此冷加工更能适应工业及科学技术飞速发展的某些特殊需要。冷轧机和冷旋压机的规格用其产品规格和轧机形式表示;冷拔机规格用其允许的额定拔制力来表示。如LG-150表示的是成品外径最大为150mm的二辊周期式冷轧管机;LD-30表示的是成品外径最大为30mm的多辊式冷轧管机;LB-100表示的是拔制力额定值为100t的冷拔管机。