不锈钢管冷加工包括冷轧、冷拔、冷张力减径和旋压。因为旋压的生产效率低、成本高,主要用于生产外径与壁厚比在2000以上的特薄壁高精度不锈钢管材。冷轧、冷拔是目前不锈钢管材加工的主要手段。冷轧的突出优点是减壁能力强,如二辊式周期冷轧机一道次可减壁75%~85%及减径65%,可显著地改善来料的性能、尺寸精度和表面质量。冷拔一道次的断面收缩率不超过40%,但它与冷轧比,设备比较简单,工具费用少,生产灵活性大,产品的形状规格范围也较广。所以冷轧、冷拔联用被认为是合理的工艺方案。近年来冷张力减径工艺日益得到推广,与电焊管生产连用,可以大幅度减少焊管机组生产的规格,节省更换工具的时间,提高机组的产量,扩大品种规格范围,改善焊缝质量。

它也可为冷轧、冷拔提供尺寸合适的毛管料,有利于这些轧机产量和质量的提高。目前在冷张减机上碳钢管的总减径率约在23%~60%,不锈钢管约为35%,可能生产的最小直径为3~4mm.

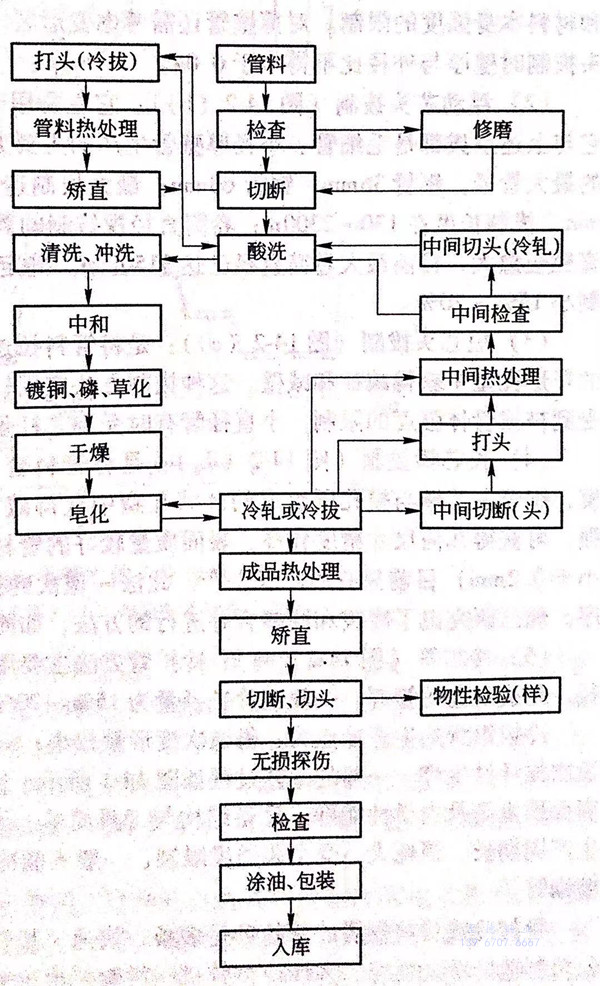

在冷加工设备上进行温加工近年来引起普遍重视。一般用感应加热器将工件在进入变形区前加热到200~400℃,使金属塑性大为提高,温轧的最大伸长率约为冷轧的2~3倍;温拔的断面收缩率提高30%.使一些塑性低、强度高的金属也有可能得到精加工,关键在寻得合适的润滑剂。但对温加工温度范围内塑性反而降低的材料不能使用。图14-1是碳钢管和合金钢管及不锈钢管的冷轧、冷拔生产工艺流程图。