1. 铬镍奥氏体不锈钢熔化极氩弧焊工艺

采用熔化极氩弧焊焊接不锈钢,主要是焊接那些含有钛、铝、硅等(与氧亲和力大的元素)的重要不锈钢结构,以满足其对焊接接头力学性能和耐腐蚀性等方面的要求。因为这类结构在抗腐蚀性方面有较高的要求或是在焊缝表面不允许形成夹渣。选择焊丝的出发点是被焊材料的成分、结构的刚性、对焊接接头耐腐蚀性的要求等。为了减小裂纹倾向,应使进入焊缝中的氢及在焊接时产生的应力最小。

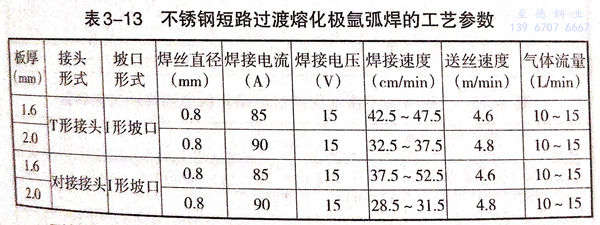

焊前对坡口及焊丝进行除油和去污。可以采用与母材类似成分的焊丝进行熔化极氩弧焊焊接。熔化极氩弧焊焊接不锈钢时,可采用短路过渡、脉冲电弧和射流过渡,这几种方法各有其应用范围。短路过渡焊接可以使用直径0.8~1.2mm的细丝和Ar+(1~5)%O2或Ar+(5~25)% 二氧化碳混合气体。不锈钢短路过渡熔化极氩弧焊的工艺参数见表3-13。

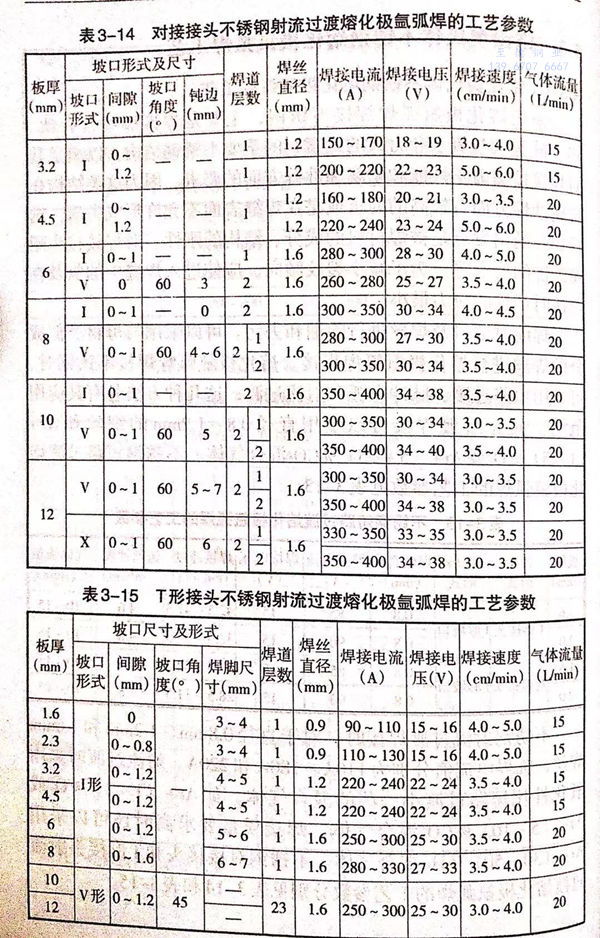

不锈钢射流过渡焊接时,对于直径0.8mm、1.2mm和1.6mm焊丝,临界电流值分别为110A、180A和220A.射流过渡时采用氧化性比短路过渡小一些的混合气体,如Ar+(1~2)%O2或Ar+(5~10)%CO2混合气体。焊接质量要求高时还可以采用Ar+(30~50)%He混合气体。不锈钢对接接头和T形接头射流过渡熔化极氩弧焊的工艺参数分别见表3-14和表3-15。

为了防止产生指状熔深,焊丝可做较小的横向摆动或用潜弧焊并采用双层喷嘴。为了提高抗腐蚀性能,应尽量提高冷却速度,同时要注意,与腐蚀介质接触的工作面应最后进行焊接。

2. 铬镍奥氏体不锈钢脉冲熔化极氩弧焊工艺

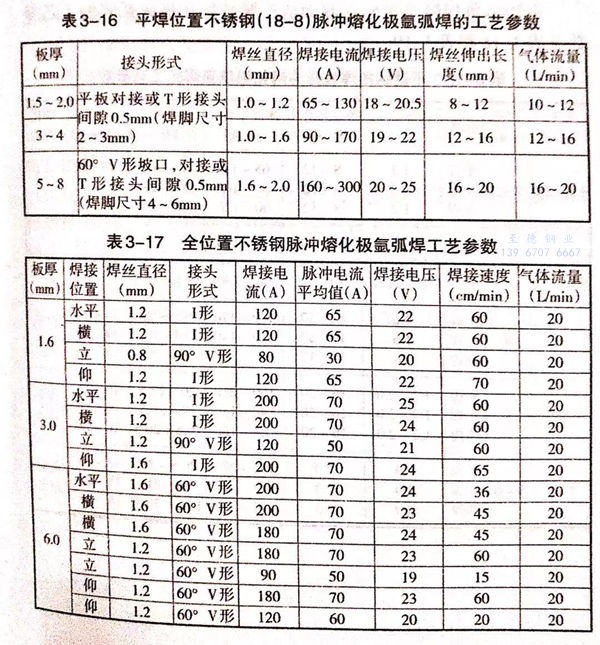

不锈钢脉冲熔化极氩弧焊采用直径1.6mm以下的细丝和使用小于临界电流的平均电流值进行焊接。这时电弧稳定,能通过调整脉冲工艺参数调节焊缝成形,细化焊缝组织和提高其抗裂纹能力。平焊位置不锈钢(18-8)脉冲熔化极氩弧焊的工艺参数见表3-16.全位置不锈钢脉冲熔化极氩弧焊工艺参数见表3-17。

表3-16 平焊位置不锈钢(18-8)脉冲熔化极氩弧焊的工艺参数)

针对全位置焊接工艺特点,采用脉冲喷射过渡氩弧焊具有良好的工艺性能,因为使用脉冲电流可减小对焊件的热输入,降低焊丝的熔化速度,电弧挺直度与指向性好。焊接过程可借助精确控制脉冲工艺参数以控制熔池的形状尺寸和均匀熔透,能有效抑制和减小液态熔池金属的流溢。

仰焊、立焊和全位置焊由于比平焊困难,在焊接工艺参数选择上的特点(与平焊相比)是:用低的基值电流配以高峰值的脉冲电流,脉冲频率较高而脉冲占空系数较小,选用焊接电流要适当并匹配尽可能低的焊接电压(以不产生短路飞溅为准)。

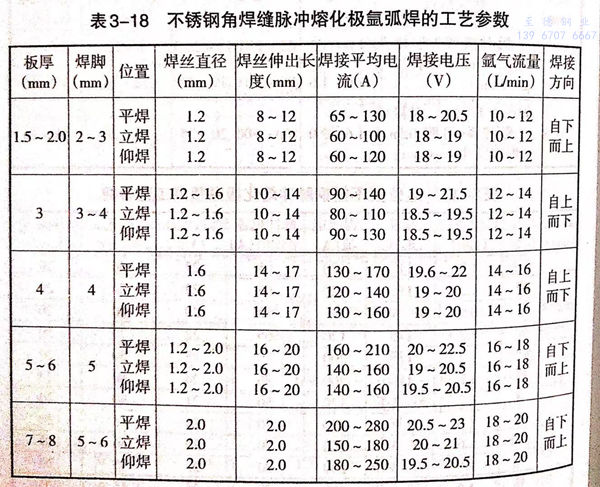

不锈钢角焊缝及单面焊双面成形脉冲熔化极氩弧焊的工艺参数见表3-18和表3-19。