1. 基本条件及要求

①. 试件材质:15CrMo.

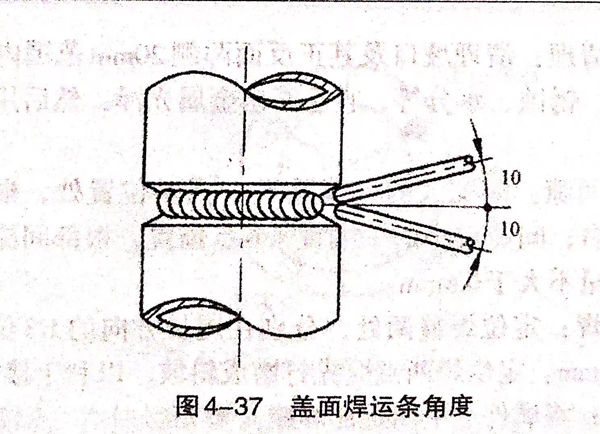

②. 试件尺寸及坡口角度:如图4-35所示。

③. 焊接材料:E5503-B2(R302)或E5515-B2(R307),焊条直径Φ2.5mm,焊条使用前要求烘干。

④. 焊机:ZX7-400S.

2. 试件清理及装配

①. 清除坡口及其两侧外表面20mm范围内的油、锈及其他污物、直至露出金属光泽。

②. 装配:采用两点定位焊接固定,点固点在时钟2点与10点位置,所用材料与焊接试件时相同,且点焊处的装配间隙起焊处为2.0mm(另一边间隙为3.0mm).焊点长度为10~15mm,要求焊透并不得有焊接缺陷,焊点两端用砂轮机打磨出斜坡,以利于接头。试件的错边量应不大于0.5mm,保证管与管同心。将试件垂直固定于焊接架上,接头与操作者视线相适应为宜。

3. 焊接工艺参数

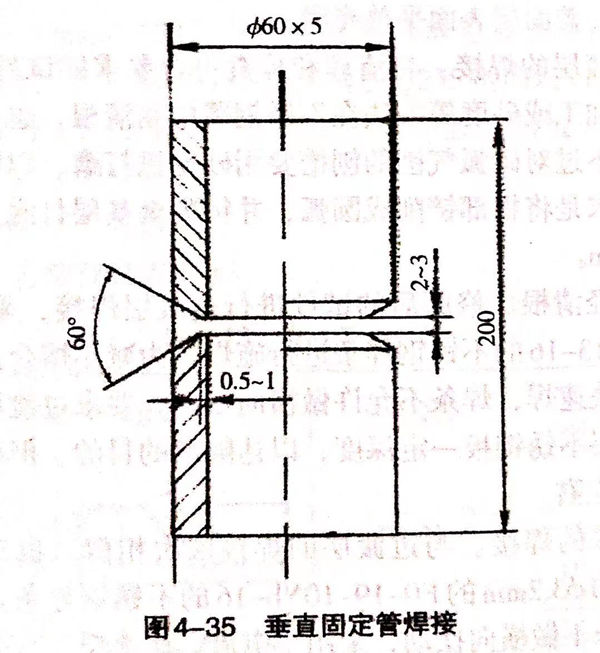

焊接工艺参数见表4-14.

4. 操作要点及注意事项

采用三层四道焊,可分前后两个半圈进行施焊,也可整圈进行施焊。

①. 断弧焊法打底焊

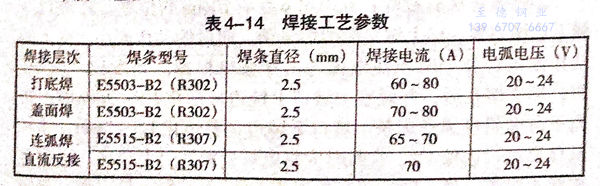

引弧在时钟6点前10mm的位置坡口面的一侧上边缘。然后把电弧移至钝边间隙处,当钝边熔化后,焊条向下压一下,当听到“噗噗”声后,立即把电弧移至坡口下边缘,形成第一个熔池后再采用短弧以两点击穿法,向坡口上边缘及下边缘根部分别给送熔滴,依次循环。在施焊过程中,要首先击穿坡口的下缘,再击穿坡口的上边缘,并使下熔孔在前、上熔孔在后,坡口的上、下边缘钝边处各要熔化1.5~2mm.弧柱长度应透过内壁1/3左右。焊接打底层时的焊条水平方向角度,如图4-36所示。焊条的下倾角为10°~15°,以控制熔渣和形成熔池,并尽可能将熔池形状控制成为斜椭圆形,避免出现凸圆形焊缝,因为凸圆形焊缝容易形成层间夹渣及熔合不良等缺陷。

后半圈操作方法与前半圈相同。

②. 连弧焊法打底焊

在时钟6点前10mm的位置,在坡口一侧下边缘引弧,向上做斜椭圆形运条,向后的动作要小,向上的动作要大,并同时压住电弧,击穿坡口根部。当发出“噗噗”声,形成熔孔后,并观察当坡口上钝边被熔化1.5~2mm时,再向下方做斜椭圆形运条。坡口下钝边也要熔化1.5~2mm,弧柱长度要透过内壁1/2,收弧时应将电弧带到坡口上边缘,向后方提起再熄弧。接头时,应在距焊道末端10~15mm处引弧,并做斜椭圆运条,当运到原熔池的1/2处时,将电弧向管内压、击穿,然后再以斜椭圆形运条法施焊。

③. 填充及盖面焊

首先清理打底焊的熔渣,修平焊缝的凸处,焊接第二层及盖面焊时,要由下向上排列焊接的多道焊,采用直线运条法,焊接时电流应略大一些,熔池形状应尽可能控制为斜椭圆形。如果运条时熔渣和液态金属混合在一起,可将电弧略为拉长并向后(与焊接方向相反)带一下,熔渣就会被吹向后方,与液态金属分离,使熔池保持清晰,焊缝平整。

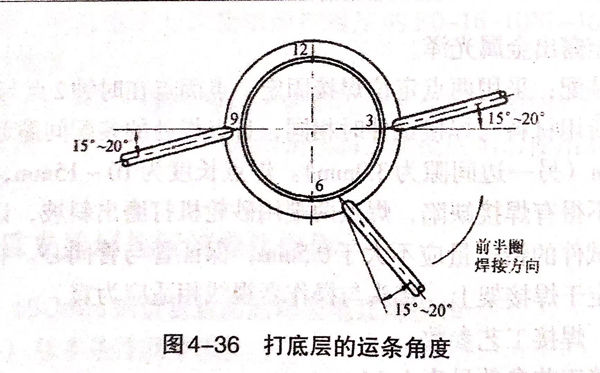

施焊时焊条的角度,填充时,焊条要基本保持水平位置,焊条与水平轴线成90°夹角。盖面层时,焊条应与水平轴成15°倾角。下面的焊缝焊条向下倾,上面的焊缝焊条向上倾,如图4-37所示。这样可防止产生咬边,并有利于焊道与母材金属的圆滑过渡。