12Cr1MoV大直径管V形坡口水平固定对接焊,采用三层三道施焊,同时要求焊前预热、控制层间温度和焊后热处理。

1. 焊前准备

①. 试件材质:12Cr1MoV钢管。

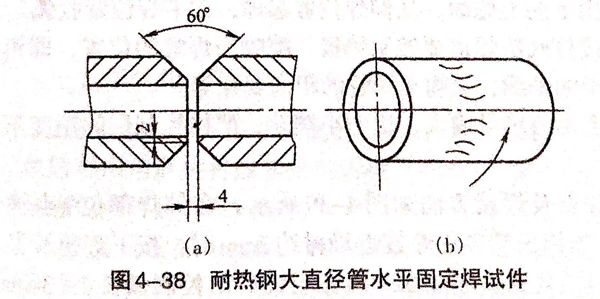

②. 试件尺寸:133mm×200mm×6mm,V形坡口60°,如图4-38所示。

③. 焊接要求:单面焊双面成形。

④. 焊接材料:焊丝H08CrMoVA,Φ2.5mm;电极铈钨极(WCe-20);保护气体,氩气(纯度不低于99.99%).

⑤. 焊机:WS-300型,直流正接。

2. 试件装配

①. 修磨钝边0.5~2mm.

②. 焊前清理:清理坡口及其正反面两侧20mm范围内和焊丝表面的油污、锈蚀、水分等,直至露出金属光泽,然后用丙酮进行清洗。

③. 装配间隙:间隙大的一端置于12点钟位置处,根部间隙为4.5mm左右;间隙较小的一端置于6点位置,根部间隙为4mm左右。错边量不大于0.6mm.

④. 定位焊:定位焊缝两处,分别在周长方向的1/3位置,每处长10~15mm.定位焊两端应先打磨成斜坡,以利于接头。

⑤. 装夹:将试件水平固定在焊接支架上。

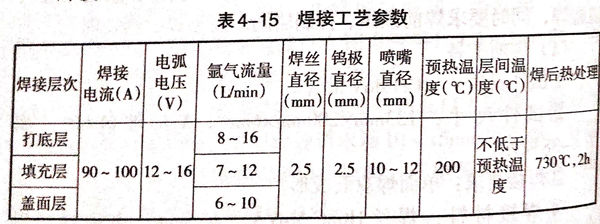

3. 焊接工艺参数

焊接工艺参数见表4-15.

4. 操作要点及注意事项

①. 打底焊

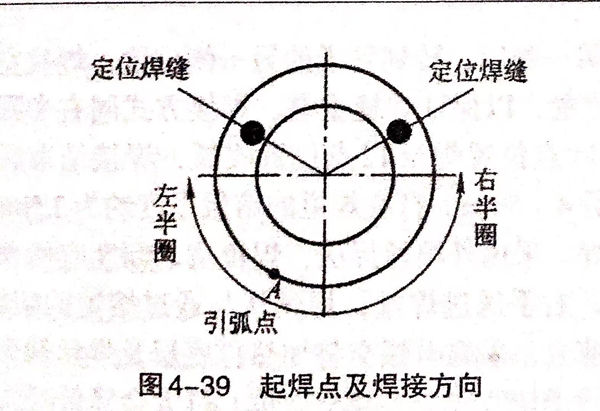

焊接分左、右两个半圈进行,先焊接右半圈。焊接方向由下向上施焊,从仰焊位置起焊,在平焊位置收弧。焊接打底层焊道要控制钨极、喷嘴与焊缝的位置,即钨极垂直于管子的轴线,喷嘴至两管的距离要相等。

采用小的热量输入、快速小摆动,严格控制层间温度不小于200℃.

起焊点及焊接方向如图4-39所示,在仰焊部位7点钟位置(A点),当钨极端部逐渐接近母材约2mm时,按下焊枪开关,利用高频引弧装置引燃电弧。电弧引燃后,控制弧长2~3mm,焊枪暂留在引弧处不动,待坡口根部两侧加热2~3s并获得一定大小的明亮清晰的熔池后,才可以往熔池送丝焊接。

焊接时,在仰焊位置采用左手内填丝法,焊丝通过两管内坡口送入熔池前方,焊丝沿内部坡口的根部上方送到熔池后,要轻轻地将焊丝向熔池里推进,并向管内坡口根部摆动,使熔化金属送至坡口根部,以便能熔透正反面,成形良好的焊缝,如图4-40所示。

5点位置处收弧时,应连续送进2~3滴填充金属。以免出现缩孔,然后再用角磨机将收弧处的焊缝金属磨掉一些并出现斜坡状,以消除仍然可能存在的缩孔。

5点钟位置再起弧焊接时,用左手外填丝法,焊丝与通过熔池的切线成15°角送进熔池前方,焊丝沿坡口的上方送到熔池后,要轻轻地将焊丝向熔池里推一下,并向管内摆动,使熔化金属送至坡口根部,以便得到能熔透坡口正反面的焊缝。

焊右半圈一侧后,转到管子的另一侧位置,焊接左半圈。引弧点在5点位置,以保证焊缝重叠。焊接方式同右半圈,按顺时针方向通过11点位置焊至12点位置收弧,焊接结束后,应与右半圈焊缝重叠4~5mm.

打底焊道的熔敷厚度约为2.5mm.

②. 填充焊

采用外填丝焊法,焊枪摆动幅度应稍大。

焊接时,右手送进焊丝,焊丝从与通过熔池的切线成15°位置送进熔池前方,采取电弧交替加热打底层及焊丝端头的操作方法。焊枪与管子切线成75°~85°夹角,过大会降低氩气的保护效果。焊丝与焊枪的夹角一般为90°,焊接过程中应注意观察和控制坡口两侧熔透,在填送焊丝的同时,焊枪逆时针方向匀速向上移动。

③. 盖面焊

清除填充焊道氧化物,修整局部凸出后,盖面也分左、右半圈进行。

焊枪摆动到坡口两侧棱边处稍作停顿,将填充焊丝和棱边熔化,控制每侧增宽0.5~1.5mm.

焊接时,焊枪横向摆动幅度较大,焊接速度稍慢,需保证熔池两侧与管子棱边熔合良好。其他操作要求同填充焊。