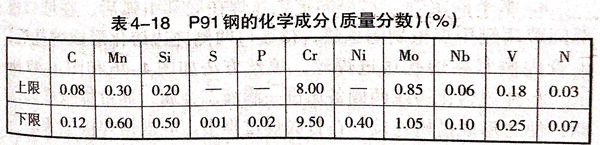

1. P91钢的化学成分

P91钢为马氏体耐热钢,其化学成分见表4-18.

2. 焊前准备

对口装配应支撑牢固,防止在焊接过程中发生管道位移和变形。严禁在管道母材上焊接其他支撑物。支撑物应远离加热器300~500mm.对口间隙4~5mm,钝边≤2mm.点固时采用同种材料点固块,长度为10~20mm,用电焊点固到P91管坡口内,待打底层完成后再用角磨机磨掉。

试件组对前用半圆锉将毛刺打磨掉,然后锉出所需钝边。清除试件坡口周围20mm范围内铁锈、油污等。

采用有效的充氩气保护措施,在P91大管600mm长度范围内,焊缝间隙用锡箔纸封死,管端用草纸板密闭封堵成一个气池,在300℃时草纸板焦煳,760℃高温回火后,草纸板变为灰烬,不会造成危害。

3. 焊接

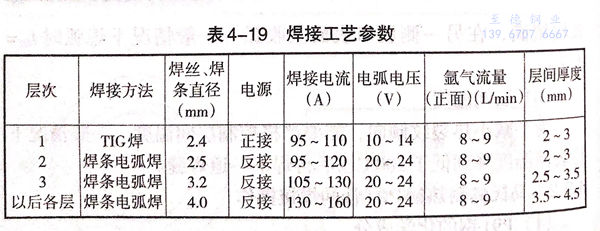

焊接方法采用手工TIG焊打底和焊条电弧焊填充盖面。对于水平固定管始焊位置在时钟6点位置,焊接方向由底向上分两半圈进行焊接,可先从逆时针方向开始。对于垂直固定管起焊位置不作要求。焊接工艺参数见表4-19.

①. 氩弧焊打底焊

a. 水平固定焊

水平固定氩弧焊在底部引弧后,在坡口根部间隙两侧用焊枪划圈预热,待坡口两侧钝边熔化形成熔孔后,由管内侧紧贴熔孔送进焊丝,填丝方法如图4-46和图4-47所示。在钝边熔化边缘两侧各送进一滴液态金属,通过焊枪横向摆动,使之形成搭桥连接。在打底焊过程中,应根据焊接位置的不同变换填丝方式。在仰焊及仰爬坡焊位置采用内填丝法,在立焊、立爬坡焊及平焊位置时采用外填丝法;焊丝与管外壁焊接方向成10°~15°夹角。打底焊时注意焊枪及焊丝摆动方法,一般以锯齿或月牙摆动为宜(图4-48).电弧熔化坡口每侧0.5~1mm,焊丝送进要紧贴熔池,焊丝端部跟电弧行走方向做小幅度横向摆动,摆动中注意不得使焊丝与钨极端部接触。

封口焊时,当电弧运至距管子顶部3~4mm处,停止送丝,先在封口处周围划圈预热,使之呈红热状态,然后将电弧拉回原熔池填丝焊接。封口后停止送丝继续向前施焊5~10mm停弧。停弧后不要立即移开焊枪,要待熔池凝固后再移开。

后半部焊接按顺时针方向焊接,焊接方法与前半圈相同。打底焊缝厚度一般以2~2.5mm为宜。

b. 垂直固定焊

垂直固定氩弧焊在坡口内侧空间引弧,焊枪与焊接方向夹角为70°~80°,焊丝与管壁内侧周向夹角为10°~15°,将焊枪在坡口根部做上、下划圈预热。当钝边熔化形成熔孔后,即在坡口根部上、下侧各送一滴液态金属,摆动焊枪形成搭桥连接,然后开始正常焊接。填充时应注意焊丝端部从上侧坡口斜拉下侧坡口根部,保证电弧一半用来熔化金属,使之形成均匀焊缝;一半用来打开熔孔,保证背面焊缝成形。垂直固定管打底焊时,受重力作用,液态金属极易下坠,因此在操作时送丝要节奏均匀,焊枪采用上、下斜拉锯齿形摆动方法,尽量采用短弧焊接。

②. 焊条电弧焊填充及盖面焊

a. 水平固定焊

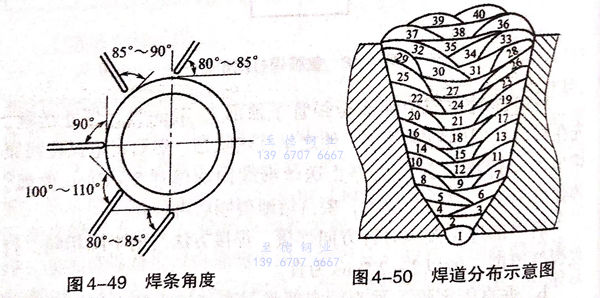

水平固定管填充及盖面焊均采用焊条电弧焊,通常是将打底焊前半部分作为填充焊的后半部分,目的是将上下接头错开,填充层运条采用锯齿形摆动,在焊接过程中,从下向上焊接位置不得变化,焊条角度也应随之发生变化,如图4-49所示。

盖面层采用月牙形运条焊接,在坡口两侧边缘要注意停顿。焊条摆动要平稳,以使焊后波纹均匀美观。引弧点要在焊接前方10~15mm处,电弧引燃后,要拉回熔池中心处,待弧坑填满后,方能继续向前摆动焊接。水平固定管焊道布置如图4-50所示。

b. 垂直固定焊

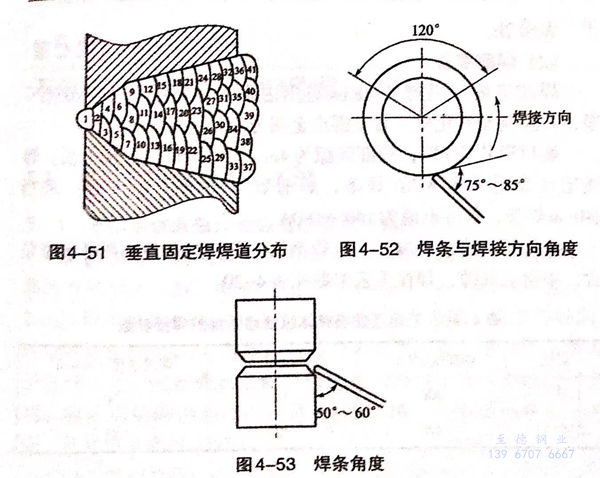

垂直固定管焊接时,必须保证焊缝上下两端熔合良好,不得出现未熔合和夹渣等缺陷。填充焊道采用多道焊,焊道分布如图4-51所示。焊条角度如图4-52和图4-53所示。第一道焊时焊条与焊接方向的夹角为75°~85°,与坡口下端夹角为50°~60°,运条方法为斜圆圈形。焊接过程中注意电弧中心对准上一层焊缝的下边缘,向前运条时不要将坡口棱边破坏,以防盖面焊时影响视线。下一道焊对准上一道焊缝的上边缘,但焊条角度向下适当调整。运条时注意电弧覆盖焊道情况,下侧要稍大于上一道焊缝中心,上侧要紧贴坡口边缘棱角处。

盖面焊时第一道采用直线形运条,短弧焊接。焊接中注意坡口下边缘熔化情况,一般熔池要熔化坡口边缘0.5~1mm.下一道焊接采用斜圆圈形运条方法,要压住上一道焊缝近2/3.焊条摆动幅度要视所剩焊缝宽度选择。宽度大采用斜锯齿摆动,宽度小则采用直线运条方法。焊接中要适当减小焊接电流,并缩短弧长,使熔化的液态金属和熔渣均匀覆盖在焊缝表面上,得到整齐美观的焊缝成形。

4. 焊后热处理

焊后在焊缝冷至100~120℃后进行焊后热处理。焊后热处理的升温速度控制在150℃以下,恒温温度为750℃±10℃,恒温时间按壁厚每25mm保温1h计算,但不得少于3h,降至300℃以下,可以不作控制。