火电厂超临界、超超临界机组主蒸汽管道和再热段管道普遍采用SA335P91钢,该钢种具有良好的高温强度和高温抗氧化性,其焊接性优于F12(X20CrMoV121)。在焊接性方面主要表现为对焊接冷裂纹的敏感,焊接接头冲击韧性较低。该钢热裂纹和再热裂纹敏感性低。

从焊接工艺方面考虑,P91钢焊接接头的冲击韧性与焊接材料、焊接工艺、焊后热处理工艺和实际焊接操作有关;从焊缝质量方面考虑,P91钢焊接接头的冲击韧性与焊接接头的缺陷、金相组织,接头中的氢、氮、氧含量,接头的残余应力有关。

在确定了焊接材料后合理的焊接工艺及操作和焊后热处理工艺是防止和减少焊接接头缺陷,保证获得最佳的金相组织,最大限度地减少接头中的氢、氧、氮含量,降低焊接接头残余应力的关键。

1. 焊接材料

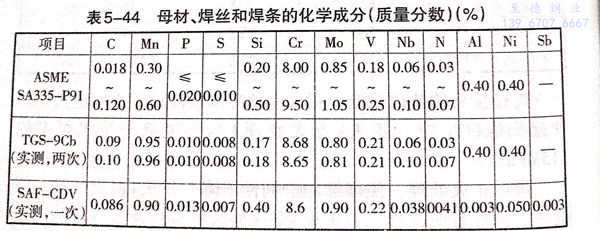

氩弧焊焊丝TGS-9Cb,规格Φ2.4mm;焊条SAF-CDV95,规格ø3.2mm和ф4.mm。母材、焊丝及焊条的化学成分见表5-44。

2. 焊接方法

先用TIG打底,焊条电弧焊填充和盖面工艺。在工艺执行过程中应注意以下几点。

①. 控制热量输入,通过控制熔池的体积和降低熔池温度来减小一次结晶的晶粒尺寸,小的线能量可有效地减少碳化物的析出和铁素体的含量,防止马氏体晶粒长大,提高焊缝的冲击韧性。一般设定焊接线能量为17~21kJ/cm.

②. 充氩保护和烘干焊条

③. 施焊中控制焊层厚度和宽度,为保证后一焊道对前一焊道的回火作用,焊接时每层焊道的厚度控制约为焊条直径。焊条摆动的幅度最宽不得超过焊条直径的4倍。

④. 适当延长焊后回火处理时间,目的在于使焊缝中的铌、钒有更充分的析出时间,以改善焊缝的冲击韧性。

3. 预热及焊后热处理

采用远红外加热,氩弧焊预热温度150~200℃,焊条电弧焊预热温度250~300℃,层间温度200~300℃.

焊后待接头冷却到100~120℃恒温60min再进行回火处理。回火温度(760±10)℃,恒温时间6h.