可以从设计和工艺两个方面减小不锈钢焊接残余应力和改善残余应力的分布,如果设计时考虑得周到,往往比单从工艺上解决问题要方便得多。如果设计不合理,单从工艺措施方面是难以解决问题的。因此,在设计焊接结构时要尽量采用能减小和改善不锈钢焊接残余应力分布的设计方案,并采用一些必要的工艺措施,以使焊接残余应力对结构使用性能的不良影响降低到最低程度。

1. 设计措施

①. 尽量减少结构上焊缝的数量和焊缝尺寸

多一条焊缝就多一处内应力源;过大的焊缝尺寸,焊接时受热区域加大,使引起残余应力与变形的压缩塑性变形区或变形增大。

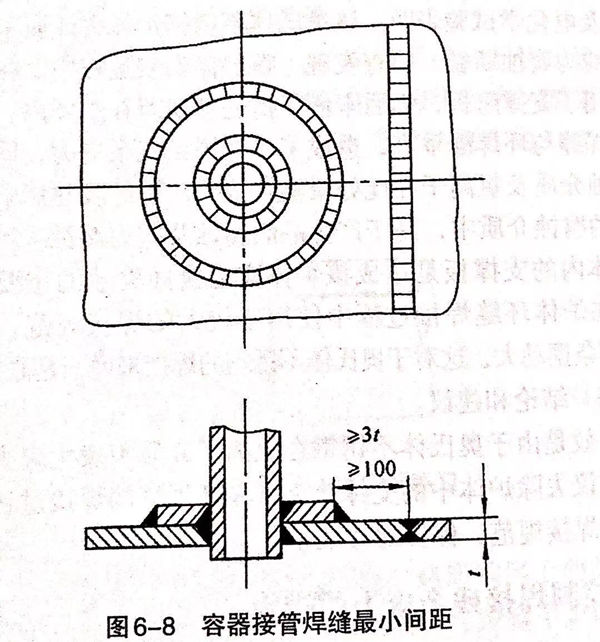

②. 避免焊缝过分集中,焊缝间应保持足够的距离

焊缝过分集中不仅使应力分布更不均匀,而且可能出现双向或三向复杂的应力状态。压力容器设计规范对焊缝最小间距有严格的要求,如图6-8所示。

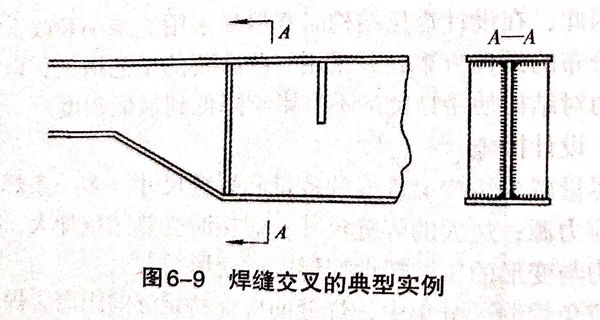

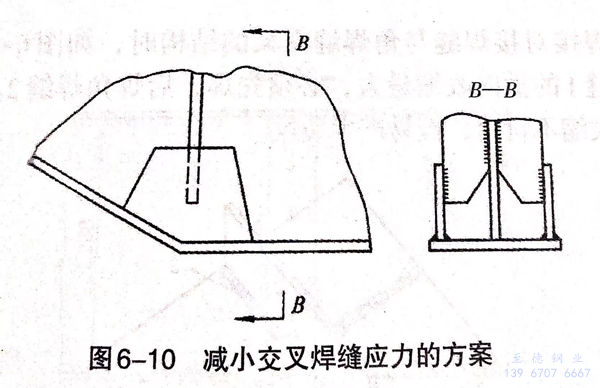

③. 要尽量防止焊缝密集、交叉

图6-9所示是焊缝交叉的典型实例。焊缝交叉会在相交处形成三轴拉应力状态,即使高韧性的材料在三轴拉应力场中也会完全丧失塑性变形的能力。如能按图6-10所示对交叉焊缝进行处理,会明显减小焊接残余应力。

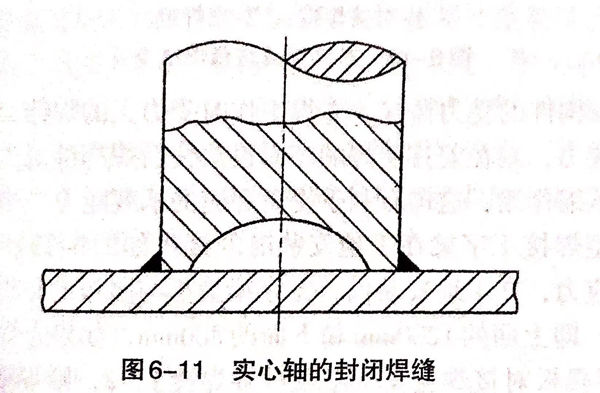

④. 采用刚性较小的接头形式,使焊缝能比较自由地收缩

例如,采用在钢柱内挖槽的方法来减小刚度,如图6-11所示。在焊接环形封闭焊缝时,可使内板预制变形,这样焊缝收缩时有较大的自由度,从而可减小焊接残余应力。

⑤. 采用合理的接头形式,尽量避免采用搭接接头

搭接接头应力集中较严重,与残余应力叠加后会造成不良影响。

2. 工艺措施

①. 采用合理的焊接顺序

焊接应力是焊缝区金属纵向和横向收缩不自由引起的。因此,要减小焊接应力就需根据产品结构特点和焊缝的分布情况等确定最合理的装配和焊接顺序。其原则是:减小拘束,尽量使每条焊缝能自由地收缩。多种焊缝时,应先焊收缩量最大的焊缝;长焊缝宜从中间向两头焊,避免从两头向中间焊。

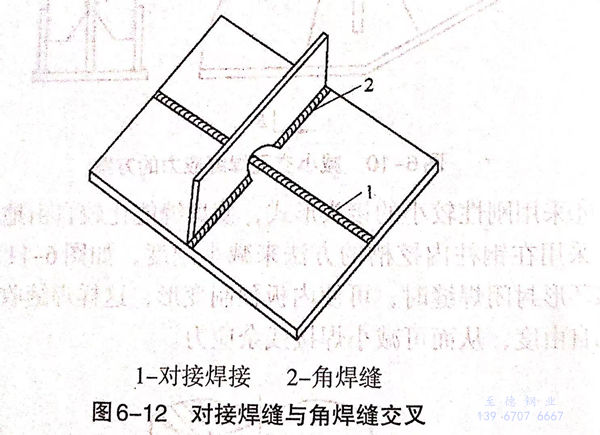

在焊接对接焊缝与角焊缝交叉的结构时,如图6-12所示,对接焊缝1的横向收缩量大,必须先焊,后焊角焊缝2.反之则使横向收缩不自由,极易产生裂纹。

根据构件的受力情况,先焊工作时受力大的焊缝,如工作应力为拉应力,则在安排装焊顺序时设法使后焊焊缝对先焊焊缝造成预先压缩作用,这样有利于提高焊缝的承载能力。

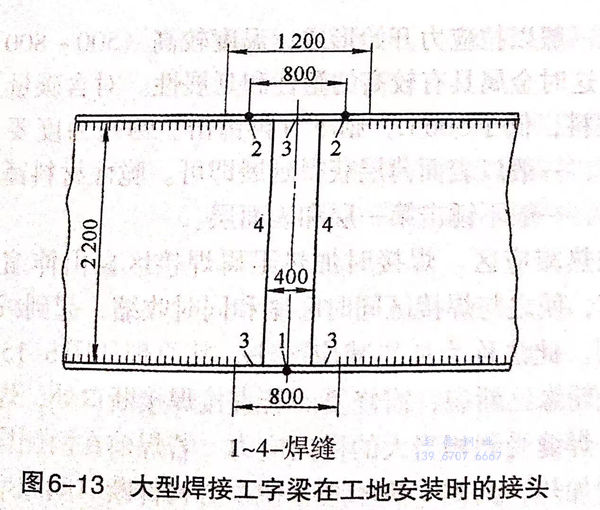

大型焊接工字梁在工地安装时的接头如图6-13所示。为减小焊接应力,在工地安装前,工字梁盖板与腹板的角焊缝有一段不焊接,即上面的1200mm和下面的800mm,如果先焊此角焊缝3,再焊腹板对接焊缝4和盖板对接焊缝1、2,则焊缝4和焊缝1、2在焊接时都处于较大的刚性拘束状态,其收缩时受到焊缝3的限制而产生较大的拉应力,因而会影响其承载能力。如果先焊焊缝1、2,它们均可以较自由地收缩,再焊焊缝3、4,这样可以使受力较大的焊缝1预先承受压应力,有利于提高工字梁的承载能力。

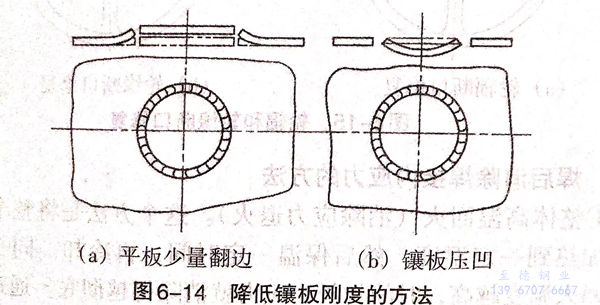

②. 降低焊缝的拘束度

平板上镶板的封闭焊缝焊接时拘束度大,焊后焊缝纵向和横向拉应力都较大,极易产生裂纹。为了降低残余应力,应设法降低该封闭焊缝的拘束度。图6-14所示是焊前对镶板的边缘适当翻边,做出角反变形状,焊接时翻边处拘束度减小;或者将镶板压凹,也可达到同样的效果。若镶板收缩余量预留得适当,焊后残余应力可减小且镶板收缩余量预留得合适,焊后残余变形可减小且镶板与平板平齐。

③. 锤击焊缝

利用圆头小锤锤击焊缝,使焊缝金属延展,抵消一些焊缝区的收缩,以降低内应力。此法在焊接强度高、塑性差的材料时(尤其在修理工作中)十分有效,但要掌握锤击时机、锤击力大小和锤击次数。目前仍以手工操作,靠个人技巧。在时机上一般以拉应力开始形成,温度较高(500~800℃)时锤击为好,这时金属具有较高的塑性和延展性。对含碳量及合金含量高的材料,低于500℃,则不宜再锤击。锤击力度要合适,过度会开裂,一般以表面薄层获得延展即可。脆性材料锤击次数宜少不宜多,一般不锤击第一层和表面层。

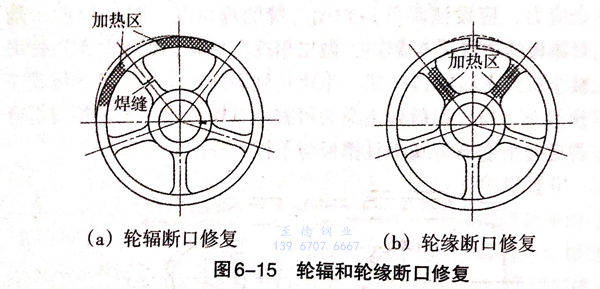

④. 加热减应区

焊接时加热阻碍焊接区自由伸缩的部位称“减应区”,使之与焊接区同时膨胀和同时收缩,起到减小焊接应力的作用。此法称为加热减应区法,其原理如图6-15所示,图中轮辐或轮缘已断裂,需修复。若直接焊接断口处,焊缝横向收缩受阻,焊缝受到相当大的横向应力。若焊前在两侧构件的减应区处同时加热,两侧受热膨胀,使中心构件断口间隙增大。此时对断口处进行焊接,焊后两侧也停止加热。于是焊缝和两侧加热区同时冷却收缩,互不阻碍,结果减小了焊接应力。