镍是形成和稳定奥氏体的主要元素,但属于较为稀缺和昂贵的金属。为此发展了以锰、氮代镍的不锈钢。早在20年代末已开始了Fe-Cr-Mn系不锈钢的研究。30年代铬锰奥氏体不锈钢已经出现,40年代开始小量生产。50年代一些国家(包括我国在内)开展了大量研究工作,美国的Cr-Mn-Ni-N系奥氏体不锈钢于1955年列入标准(AISI 201,202)并推广应用。我国于1956年开始仿制。有关铬锰奥氏体和双相不锈钢种部分情况已于双相钢中作了简介,1959年开始列入标准(YB10-59)。

铬锰奥氏体不锈钢,也称为节镍奥氏体不锈钢。可分为无镍和部分代镍两类。其奥氏体的形成和稳定化,主要依靠锰和氮来代替镍。

1. Cr-Mn和Cr-Mn-N系奥氏体不锈钢

在大于15%Cr的铬锰钢中,不能只用增加锰量的办法来获得单相(纯)的奥氏体组织。并且锰使σ相区的边界向含铬量较低的方向移动,会引起脆性,其形成过程比铬镍钢快得多。为了获得室温下纯奥氏体组织,只有在铬含量小于14~15%时,经过1100~1150℃固溶水淬后才能实现。

在Cr-Mn钢的基础上,加入0.25%以下的氮,即无镍Cr-Mn-N钢,也不能在铬含量高于15%时获得纯奥氏体组织。除非将氮含量提高至0.35~0.45%以上,这往往在铸锭中产生严重气泡。(一般普通18-8不锈钢的正常氮含量为0.03~0.06%,如在氩氧精炼时用部分氮代替氩气,则可达0.06~0.09%N)。

肖纪美等研究确定,在5~14%Mn的Cr-Mn-N钢中,为在1150℃固溶处理温度下获得单相奥氏体组织所需要的C+N的最小含量与钢中铬含量的关系式为

C+N=0.078(Cr-12.5)

式中 C、N和Cr均表示相应元素在钢中的含量,%;

2. Cr-Mn-Ni和Cr-Mn-Ni-N系奥氏体不锈钢

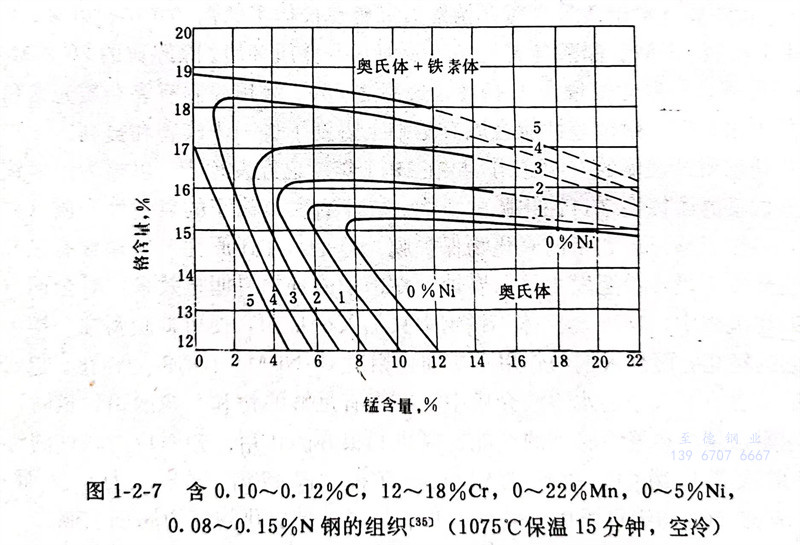

当铬含量高于15%时,在Cr-Mn-N的基础上,加入少量镍,便可获得纯奥氏体组织(见图1-2-7)。

可以看出,通常作为奥氏体形成元素的锰,当铬含量大于15%时,形成奥氏体的主要元素是氮和镍,而锰的作用是增加氮在钢中的溶解度和稳定奥氏体(35]。

此类钢为纯(单相)奥氏体组织时,无磁性。它具有较高的屈服强度和良好的深冲性能。添加铜可改善其冷变形性能。铬锰奥氏体不锈钢的耐蚀性主要取决于铬含量。即使含17~18%Cr的钢,在化学介质中一般仍不如18-8铬镍钢。但某些含钼钢在醋酸等有机酸或尿素介质中具有较好的耐蚀性能。铬锰奥氏体不锈钢的主要缺点是存在敏化态晶间腐蚀。因热处理不当或经焊接后,在某些介质中会产生晶间腐蚀。因此,其推广应用受到一定的限制。采用超低碳,可以改善耐晶间腐蚀性能。铬锰双相不锈钢比其奥氏体型钢的耐晶间腐蚀性能优良,但加工等生产工艺困难。比较成熟,应用广泛的典型铬锰奥氏体不锈钢是GB1Cr18Mn8Ni5N(相当美国AISI202)钢。