本标准适用于具有药皮的手工电弧焊接用铬及铬镍耐腐蚀钢和耐热钢焊条。这类焊条通常用于铬含量大于4%,镍含量小于50%的耐腐蚀钢或耐热钢的焊接。

一、型号划分

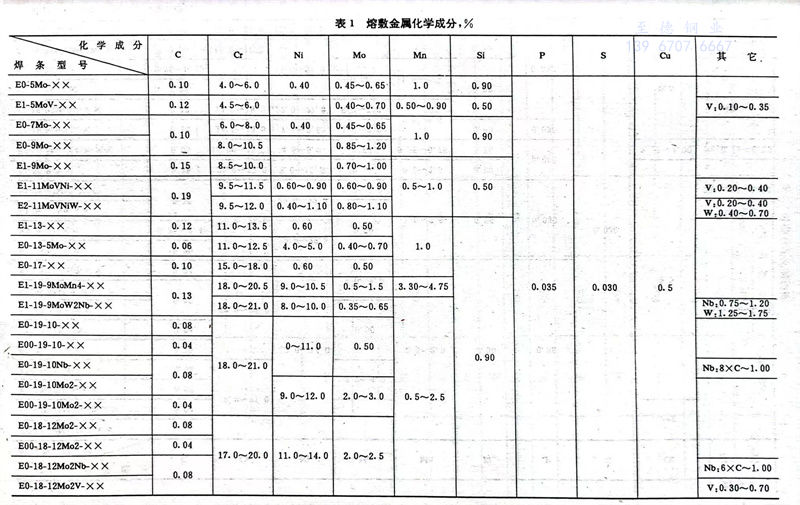

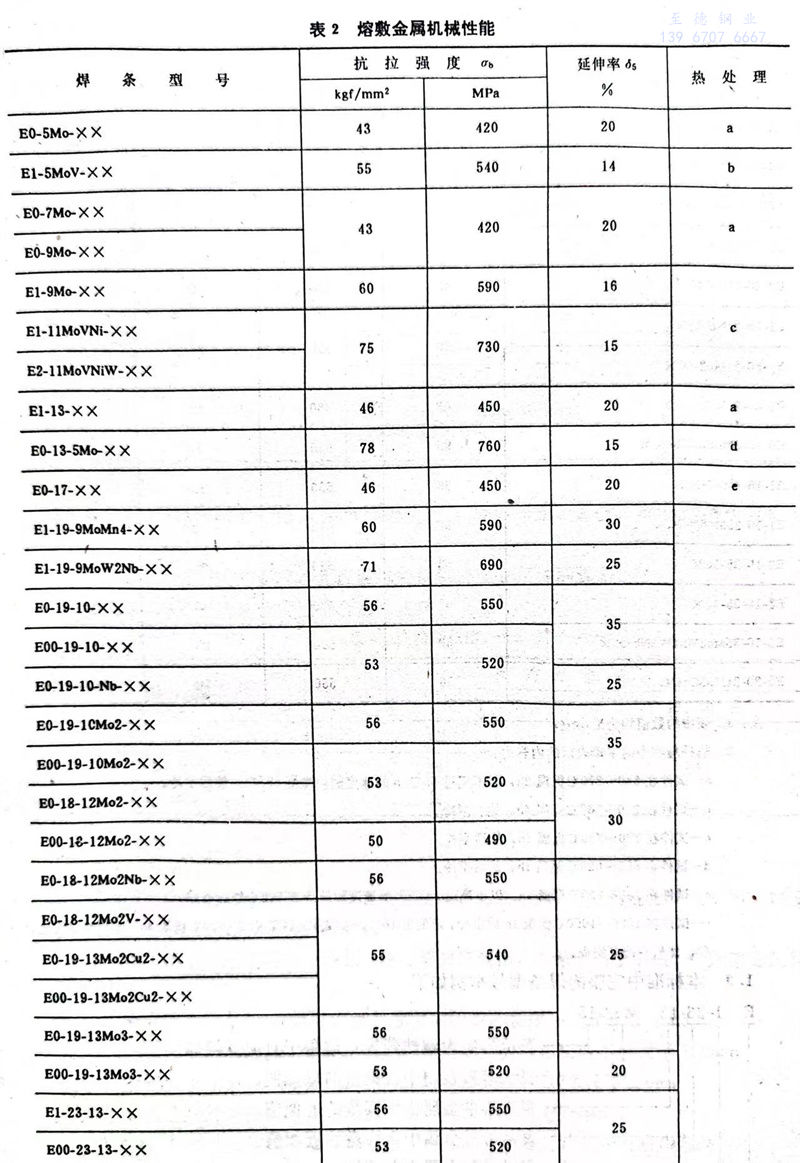

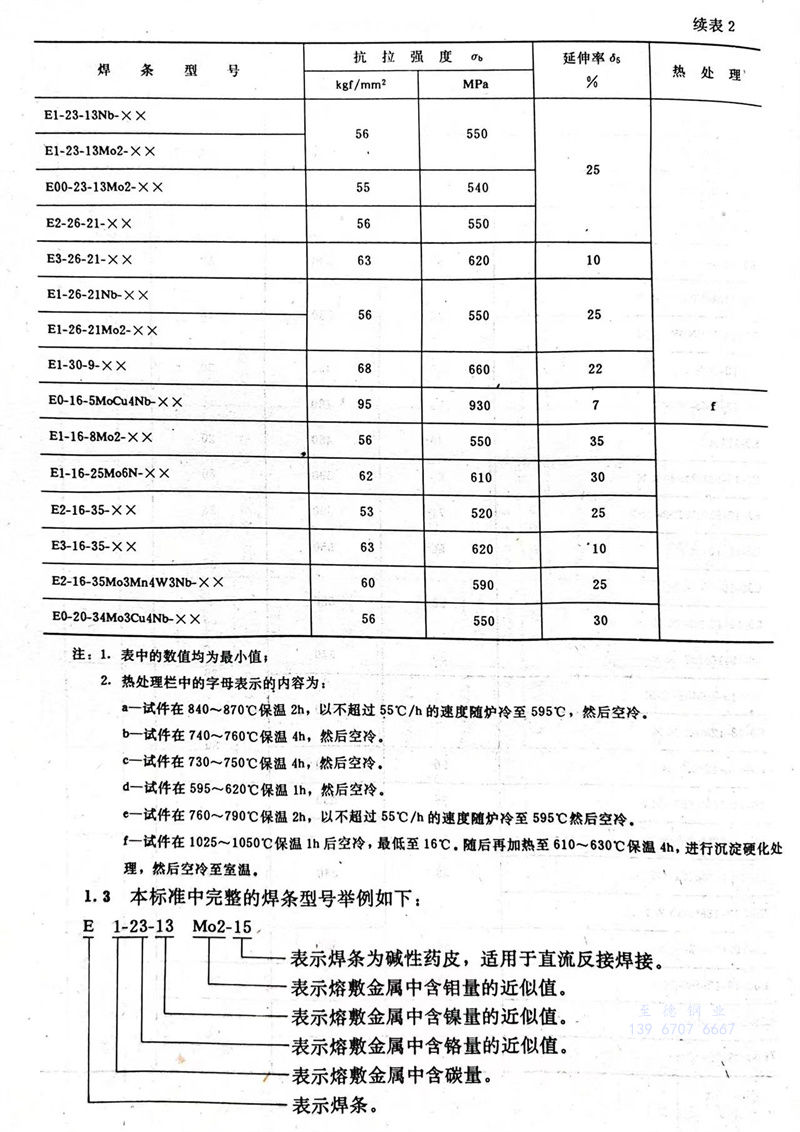

1.1 焊条型号根据熔敷金属的化学成分、机械性能、焊条药皮类型和焊接电流种类划分(见表1及表2)。

1.2 焊条型号编制方法如下:

1.2.1 字母“E”表示焊条。

1.2.2 熔敷金属含碳量用“E”后的一位或二位数字表示,具体含意为:

a.“00”表示含碳量不大于0.04%;

b.“0”表示含碳量不大于0.10%;

c.“1”表示含碳量不大于0.15%;

d.“2”表示含碳量不大于0.20%;

e.“3”表示含碳量不大于0.45%。

1.2.3 熔敷金属含铬量以近似值的百分之几表示,并以短划“-”与表示含碳量的数字分开。

1.2.4 熔敷金属含铬量以近似值的百分之几表示,并以短划“-”与表示含铬量的数字分开。

1.2.5 若熔敷金属中含有其它重要合金元素,当元素平均含量低于1.5%时,型号中只标明元素符号,而不标注具体含量;当元素平均含量等于或大于1.5%、2.5%、3.5%·.·..·时,一般在元素符号后面相应标注2、3、4、······等数字。

1.2.6 焊条药皮类型及焊接电流种类在焊条型号后面附加如下代号表示:

a.后缀15表示焊条为碱性药皮,适用于直流反接焊接;

b.后缀16表示焊条为碱性或其它类型药皮,适用于交流或直流反接焊接。

b.直径为3.2mm和4.0mm焊条,偏心度不应大于5%;

c.直径不小于5.0mm焊条,偏心度不应大于4%。

二、技术要求

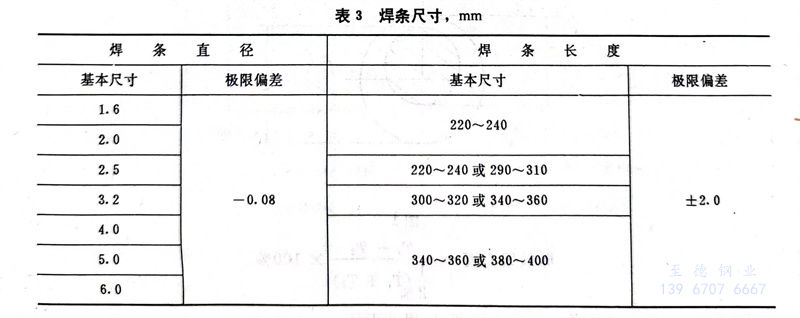

2.1 尺寸

2.1.1 焊条尺寸应符合表3规定

2.1.1.1 允许制造直径3.0mm焊条代替3.2mm焊条,直径5.8mm焊条代替6.0mm焊条。

2.1.1.2 根据需方要求,允许通过协议供应其它尺寸的焊条。

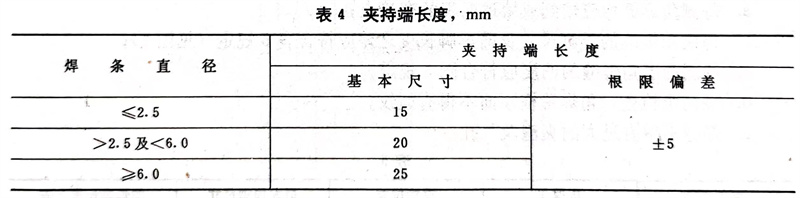

2.1.2 焊条夹持端长度应符合表4规定。

2.2 药皮

2.2.1 焊条药皮应均匀、紧密地包覆在焊芯周围,整根焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及剥落等缺陷。

2.2.2 焊条引弧端药皮应倒角,焊芯端面应露出,以保证易于引弧。焊条露芯应符合如下规定:

a.直径不大于2.0mm焊条,沿长度方向的露芯长度不应大于1.6mm;

b.直径为2.5mm及3.2mm焊条,沿长度方向的露芯长度不应大于2.0mm;

c.直径大于3.2mm焊条,沿长度方向的露芯长度不应大于3.2mm;

d.各种直径焊条沿圆周方向的露芯均不应大于圆周的一半。

2.2.3 焊条药皮应具有足够的强度,不致在正常搬运或使用过程中损坏。

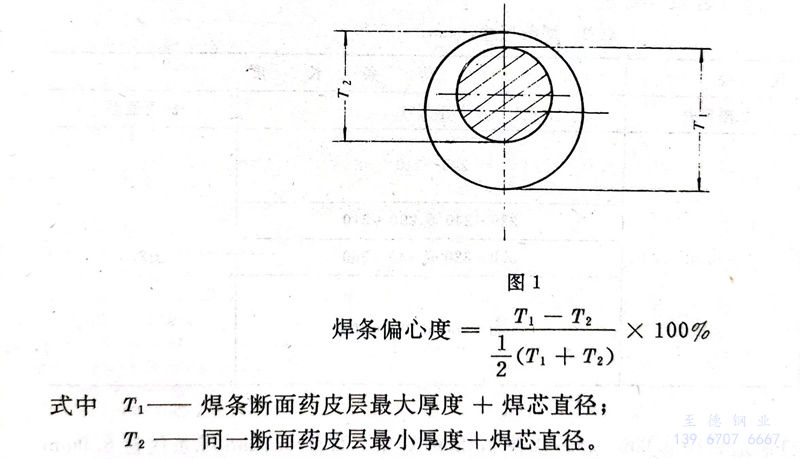

2.2.4 焊条偏心度应符合如下规定:

a.直径不大于2.5mm焊条,偏心度不应大于7%;

b.直径为3.2mm 和 4.0mm 焊条,偏心度不应大于5%;

c.直径不小于于5.0mm 焊条,偏心度不应大于4%;

2.3 T型接头角焊缝

2.3.1 角焊缝表面经肉眼检查应无裂纹,焊瘤,夹渣及表面气孔。

2.3.2 角焊缝断面经磨光,腐蚀后应符合如下规定:

a.每侧角焊缝均应熔到或熔过两板的交接点;

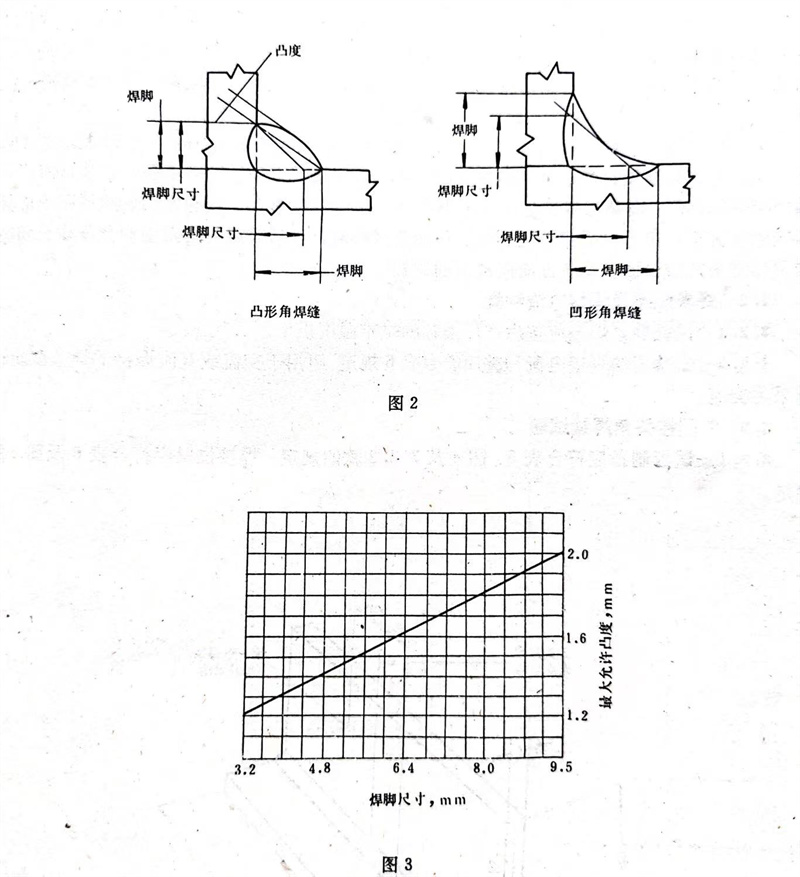

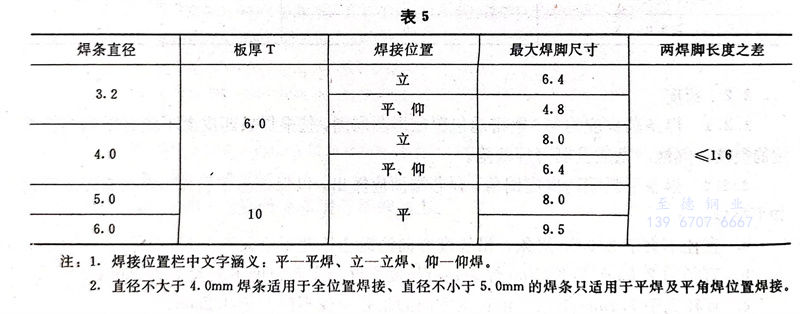

b.每侧角焊缝的焊脚尺寸及两焊脚长度之差应符合表5规定(见图2);

c.每侧凸型角焊缝的凸度应符合图3规定;

d.经肉眼检查,角焊缝横断面不得有裂纹;

e.焊缝不得有过大的夹渣及气孔。

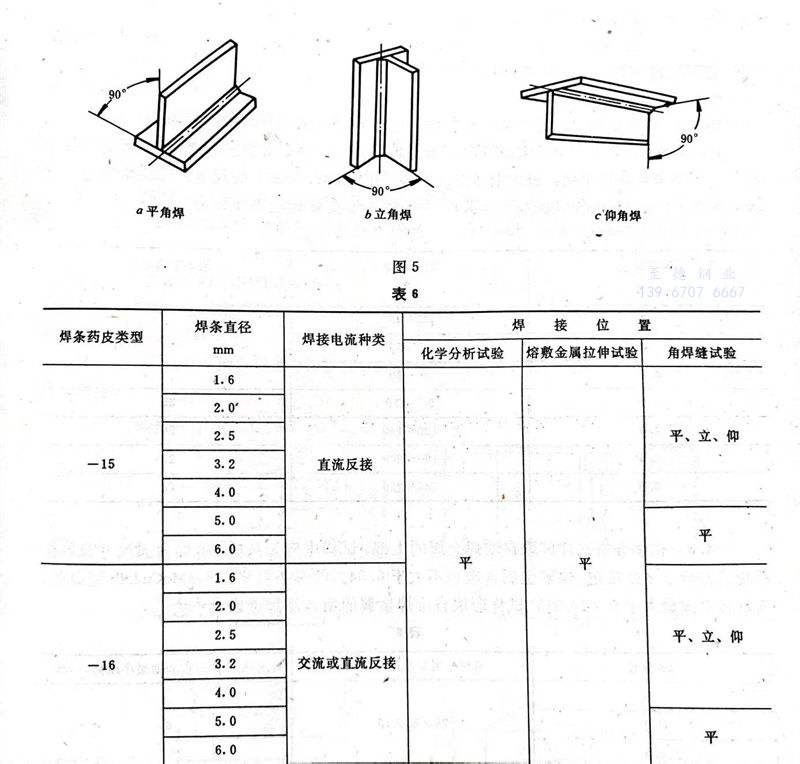

注:1. 焊接位置栏中文字涵义:平一平焊、立一立焊、仰一仰焊。

2. 直径不大于4.0mm焊条适用于全位置焊接、直径不小于5.0mm的焊条只适用于平焊及平角焊位置焊接。

2.4 熔敷金属化学成分

熔敷金属化学成分应符合表1规定。

2.5 熔敷金属机械性能

熔敷金属拉伸试验结果应符合表2规定。

2.6 熔敷金属耐腐蚀性能

熔敷金属耐腐蚀性能试验由供需双方协议确定。

2.7 熔敷金属铁素体含量

熔敷金属铁素体含量由供需双方协议确定。

三、试验方法

3.1 试验用母材

3.1.1 奥氏体型及E0-16-5MoCu4Nb型焊条T型接头角焊缝试验用母材应为与熔敷金属化学成分相当的不锈钢板,或者为0Cr19Ni9或0Cr19Ni9Ti型钢板;E1-13型、E0-13-5Mo型及E1-17型焊条应采用0Cr13,或1Cr13型不锈钢板;其余类型焊条应采用与熔敷金属化学成分相当的耐热钢板或者采用碳钢板或低合金钢板。

3.1.2 熔敷金属含碳量不大于0.04%的焊条及E0-16-5MoCu4Nb型焊条化学分析用母材最高含碳量为0.03%,在符合3.4.3款规定时,也可采用最高含碳量为0.25%的母材。其余所有型号焊条化学分析用母材最高含碳量为0.25%。母材可为碳钢,低合金钢或不锈钢。

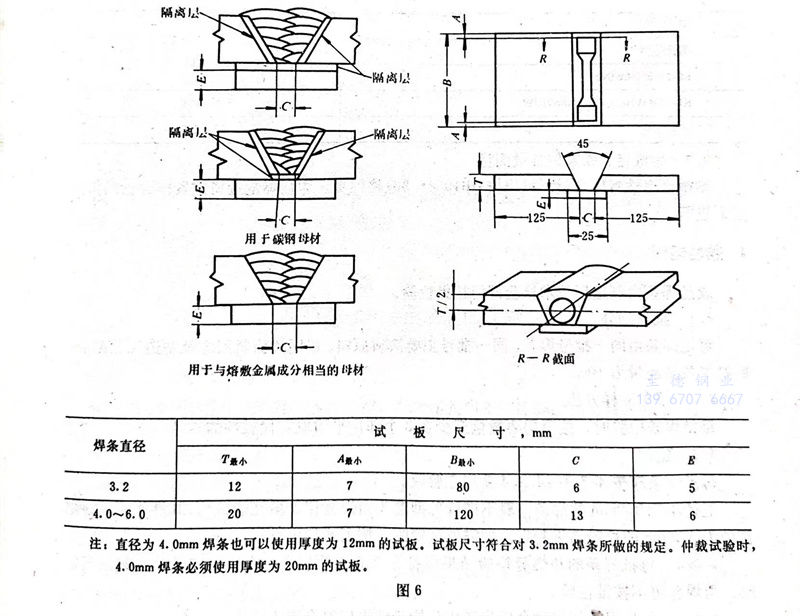

3.1.3 熔敷金属拉伸试验用母材应为与熔敷金属化学成分相当的不锈 钢板。如母材化学成分与熔敷金属化学成分不相当,应先用试验焊条(直径及批号不限)在坡口面及垫板面堆焊隔离层,隔离层厚度加工后不得小于3.0mm(见图6)。在确保熔敷金属不受母材影响的情况下,也可以采用其它方法。但仲裁试验时,必须采用与熔敷金属化学成分相当的不锈钢板或坡口面及垫板面有隔离层的试板。

3.2 焊条烘干及焊接电流种类

3.2.1 试验前,焊条应按生产厂推荐的烘干温度烘干。

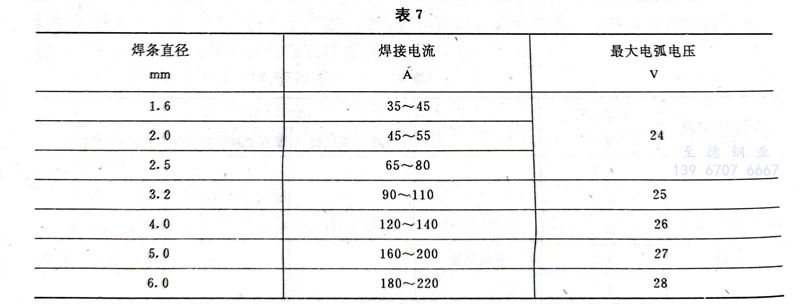

3.2.2 试验用的焊接电流种类应符合表6规定,可用于交流或直流焊接的焊条试验时应采用交流。

3.3 T型接头角焊缝试验

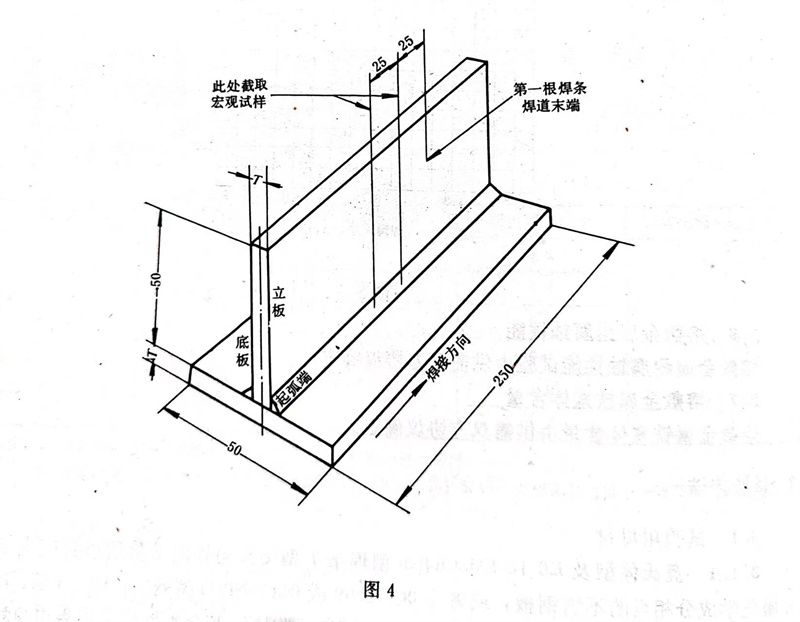

3.3.1试板制备应符合表5、图4及3.3.2款的规定。焊接位置应符合表6及图5的规定。

3.3.2 试板由立板和底板组成。立板与底板的结合面应进行机械加工,底板应平直、光洁,以保证两板结合处无明显缝隙。

3.3.3 首先在接头一侧焊一单道角焊缝。第一根焊条应连续焊到焊条残头不大于50mm时为止,然后用第二根焊条完成整个接头的焊接。第一根焊条的焊道末端距试板末端小于100mm时,可采用引弧板或较长的试板。

3.3.4 立焊时,应向上立焊。

3.3.5 在接头一侧焊完后,试板应冷却到室温(但不得低于15℃),然后再开始焊接另一侧。如在水中冷却,焊接另一侧前,应予以干燥。

3.3.6 焊接另一侧时应采用与第一侧相同的工艺。

3.3.7焊后的焊缝应首先做肉眼检查,然后按图4所示截取一个宏观试件。截得两断面中的任意一面均可用于检验。

3.3.8 断面经磨光和腐蚀后,按图2所示划线,测量两侧角焊缝的焊脚尺寸、焊脚及凸形角焊缝的凸度。测量误差精确到0.1mm。

3.4 熔敷金属化学分析

3.4.1 熔敷金属化学分析试块应按表6规定的电流种类和焊接位置施焊。

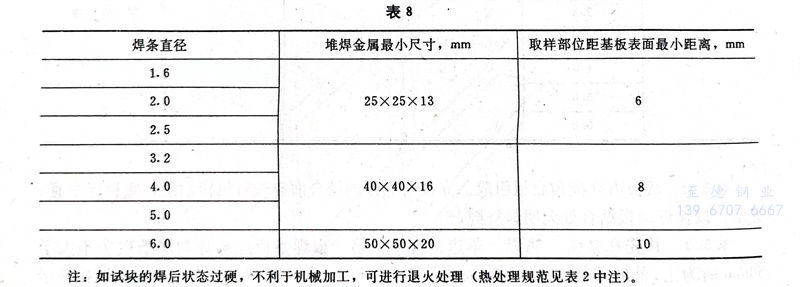

3.4.2 化学分析试块应多层堆焊。每一焊道宽度约为焊芯直径的1.5~2.5倍。施焊时,应尽量采用短弧焊接,最大电弧电压及焊接电流应符合表7的规定。每层焊完后,试块应在水中浸泡约30秒(水温无要求),并予以干燥清除焊道表面异物。

3.4.3 化学分析试样应取自堆焊金属的上部。试样中应无杂质。堆焊金属尺寸及取样部位应符合表8的规定。熔敷金属含碳量不大于0.04%的焊条及E0-16-5MoCu4Nb型焊条,当基板含碳量大于0.03%时,试样应取自堆焊金属的第八层焊道以上。

注:如试块的焊后状态过硬,不利于机械加工,可进行退火处理(热处理规范见表2中注)。

3.4.4 化学分析试样可以从3.4.2及3.4.3款中规定的堆焊金属上制取,也可以从其它熔敷金属处制取,但分析结果应与从堆焊金属上取样所得结果一致。仲裁试验的试样仅允许从堆焊金属上制取。

3.4.5 化学分析可采用供需双方同意的任何适宜的方法。仲裁试验应按GB223.1~223.7-81、GB223.8~223.24-82《钢铁及合金化学分析方法》进行。

3.5 熔敷金属拉伸试验

3.5.1试板尺寸见图6,按3.5.2及3.5.3款规定施焊。焊接电流种类及焊接位置见表6。

3.5.2 焊前试板应予以反变形或拘束,防止角变形。角变形超过5°的试板应予报废。焊后的试板不允许矫正。

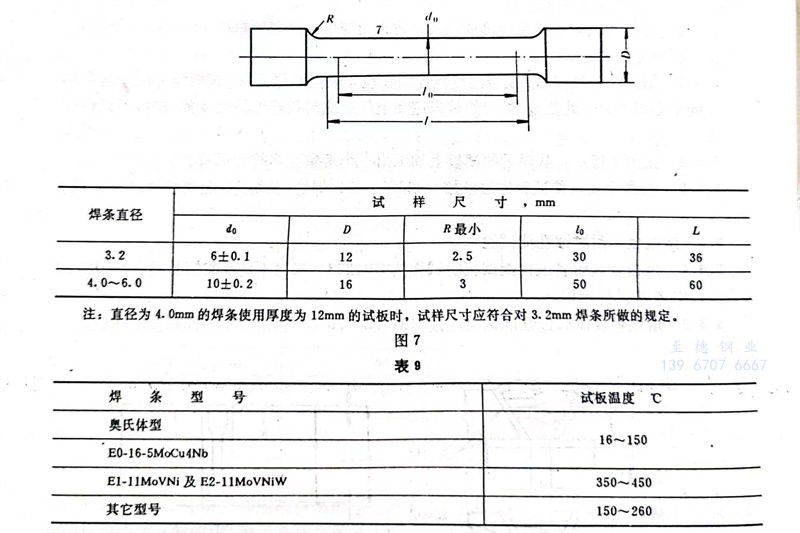

3.5.3 每一焊道施焊前,试板温度应控制在表9规定的范围内。试板温度应在其中部距离焊缝中心线25mm处测量。焊后的试板应在空气中冷却到规定的温度范围内,不允许在水中冷却。

3.5.4按图7所示,从焊后的试板上加工出一个熔敷金属拉伸试样。

3.5.5熔敷金属拉伸试验方法应按GB2652-81《焊缝(及堆焊)金属拉伸试验法》进行。

3.6 熔敷金属耐腐蚀性能试验

3.6.1 熔敷金属耐腐蚀性能试验的试样按GB1223-75《不锈耐酸钢晶间腐蚀倾向试验方法》中X法试样截取。

3.6.2 熔敷金属耐腐蚀性能试验应按GB1223-75《不锈耐酸钢晶间腐蚀倾向试验方法》进行。

3.7·熔敷金属铁素体含量测量

熔敷金属铁素体含量测量应按GB1954-80《铬镍奥氏体钢焊缝金属铁素体含量测量方法》进行。

四、检验规则

成品焊条由制造厂技术检验部门按批检验。

4.1 批量划分

每批焊条由同一批号焊芯、同一批号主要涂料原料、以同样涂料配方及制造工艺制成。每批焊条最高量为10t。

4.2 焊条取样方法

每批焊条检验时,按照需要数量至少在3个部位平均取有代表性的样品。

4.3 验收

每批焊条应按4.3.1~4.3.4款规定验收。

直径小于3.2mm的焊条一般不进行T型接头角焊缝和机械性能试验,其性能可以根据直径为3.2mm的检验结果判定。如需要试验时,按表6规定进行。

4.3.1 每批焊条的角焊缝检验结果应符合2.3条的规定,在保证符合2.3条的规定时,角焊缝可不按批检验。

4,3.2 每批焊条的熔敷金属化学成分检验结果应符合表1规定。

接相同类型的不锈钢,当熔敷金属中的铁素体含量超过E0-18-12Mo2型焊条时,也可用于Cr18Ni12Mo2型不锈钢铸件的焊接。

4.3.3每批焊条的熔敷金属机械性能检验结果应符合表2规定。

4.3.4 每批焊条的熔敷金属的耐腐蚀性能试验及铁素体含量测量结果根据供需双方协议评定。

4.4 复验

任何一项检验不合格时,该项检验应加倍复验。复验拉伸试验时,抗拉强度及延伸率应同时作为复验项目。其试样可在原试板或新焊的试板上截取。加倍复验的结果应符合对该项检验的规定。

五、包装、标志和质量证明书

5.1 包装

5.1.1 焊条按批号每2.5、5或10kg净重或按相应的根数作一包装。这种包装应封口,并能保证焊条存放在干燥仓库中至少一年不致变质损坏。

5.1.2 若干包焊条应装箱,以保证在正常的运输过程中不致损坏。

5.2 标志

5.2.1 在靠近焊条夹持端的药皮上至少印有一个焊条型号或牌号。字型应采用醒目的印刷体。字体颜色与焊条药皮间应有较强的反差,以便在正常的焊接操作前后都清晰可辨。

5.2.2 每包及每箱外面应标出下列内容:

a.标准号、焊条型号及焊条牌号;

b.制造厂名及商标;

c.规格及净重或根数;

d.生产批号及检验号。

5.3 质量证明书

制造厂对每一批号焊条,根据实际检验结果应出具质量证明书,以供需方查询。当用户提出要求时,制造厂应提供检验结果的副本。

附录B 焊条药皮类型

B. 1 本标准中,药皮类型代号为15的焊条通常为碱性焊条。这类焊条的药皮中含有大量的钙或其它碱土金属矿物。这类焊条只适用于直流反极性焊接。虽然有时也可采用交流施焊,但焊接工艺性能往往受到影响。

B. 2 本标准中,药皮类型代号为16的焊条适用于交流或直流焊接。这类焊条即可以是碱性药皮,也可以是钛型或钛钙型药皮。为了在交流施焊时获得良好的电弧稳定性,这类焊条的药皮中一般都含有易电离元素、如钾、钠等。