一、基本情况

包钢60mm PQF连轧管机组设计能力为年产无缝钢管62万吨,产品外径ф244.5~457mm,壁厚6~60mm,长度6~15m。该机组2010年开工建设,2012年8月建成投产,由中冶京诚做工厂设计,热轧线的主要设备由德国梅尔公司和意大利因西公司设计制造。该生产线主要产品为石油套管(产量占全部热轧产品的50.3%),其他产品为高压锅炉管、机械结构管、管线管、气瓶管和石化用管等。在石油套管中,高合金高抗腐蚀系列套管、高抗硫系列套管、3Cr抗腐蚀系列套管、高钢级套管等高合金含量、高附加值的套管又占了主要部分。

二、工艺流程

工艺流程:合格管坯→锯切→冷定心→环形炉加热→高压水除磷→穿孔→吹硼砂→穿芯棒→高压水除鳞→PQF 连轧→脱管→高压水除鳞→定径→冷却→定尺锯切→人工内外表面检查→喷标→收集入库。

三、主要工艺设备参数及性能特点

1. 环形加热炉

环形炉由LOI天津公司设计及制作。环形加热炉主要参数包括:

管坯直径:ф350、φ390、φ430;

环形炉中径:50m;

炉底宽度:5.3m;

最大加热长度:5.0m;

最大坯重:5665kg;

最大加热能力:220t/h;

最大装出料节奏:100p/h。

2. 锥形辊穿孔机

该机组采用立式导板锥形辊穿孔机,穿孔辊直径1500mm。由于本机组采用的管坯重量较大,为方便管坯咬入,防止前卡事故,在前台设置了管坯预旋转装置,大管坯在推钢机推入轧辊前在预旋转的驱动下旋转起来,这样很大程度改善了咬入条件,减少了事故,提高了轧辊寿命。穿孔机主要参数包括:

最大轧辊直径:1500mm;

最大出口速度:0.8m/s;

最大轧制力矩:2500kN·m;

主电机功率:7000kW×2台;

主电机最大转速:600r/min。

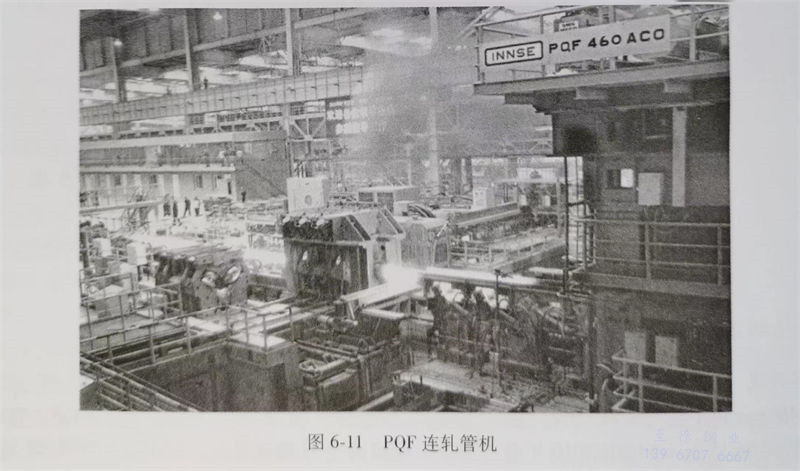

3. PQF连轧管机

PQF连轧管机组为5机架的轴向换辊连轧管机,优点是隧道式筒形牌坊刚度及强度好,传动布置紧凑,轧制稳定性好。每架轧机的三个互成120°的轧辊安装在独立的轧制单元一轧辊小机架内,安装在隧道上的伺服液压小仓,可以对轧辊辊缝进行同步调整也可以单独调整,即采用了辊缝自动控制系统(HCCS),从而保证了轧制质量,另外,该连轧管机在生产过程中采用了工艺过程控制系统(PSS),实现了温度补偿、咬入冲击控制、锥形芯棒伺服和头尾削尖等功能。

由于该机组轧制节奏较慢(最快40秒/支),只有在线穿芯棒方式,不设预穿线,减少了芯棒在线数量,减少了芯棒与毛管接触时间,减少了毛管的温降,提高了芯棒寿命,节省了设备投资。

PQF连轧机主要参数包括:

荒管外径:Φ322mm,φ403mm,ф482mm;

轧辊直径:φ1100mm;

最大入口速度:1.5m/s;

最大出口速度:4.0m/s;

最大轧制力:600kN;

最大轧制力矩:250kN·m;

电机功率:1号和4号机架各3×800kW,2号和3号机架各3×1000kW,5号机架3×400kW;

限动力:3000kN;

限动电机功率:500kW×6台;

限动最大前进速度:4.5m/s;

限动最大返回速度:4.5m/s;

轧制中限动速度:0.9~1.5m/s。

4. 定径机

采用12架三辊式定径机,每架都有一台电机驱动,机架采用伞齿轮内传动结构,在机架外有一根传动轴通过联轴器与12架组合式的减速器相连接,奇偶架的电机前后排上下两层排列,整个定径机布置紧凑。对于参与变形少的机架个数的生产规格来说,设置了空过的传输机架,根据不同的规格,传输机架的个数不同,传输机架在传动装置的驱动下能将钢管平稳输送给定径机出口辊道。该机组在定径机前设置了高压水除鳞装置,提高钢管的外表面质量,延长轧辊寿命。

定径机主要参数包括:

轧辊名义直径:Φ950mm;

机架间距:840mm;

入口钢管速度:0.5m/s;

出口钢管速度:1.5m/s;

电机功率:350kW×12台;

电机转速:200~600/1200r/min。

四、机组的创新点

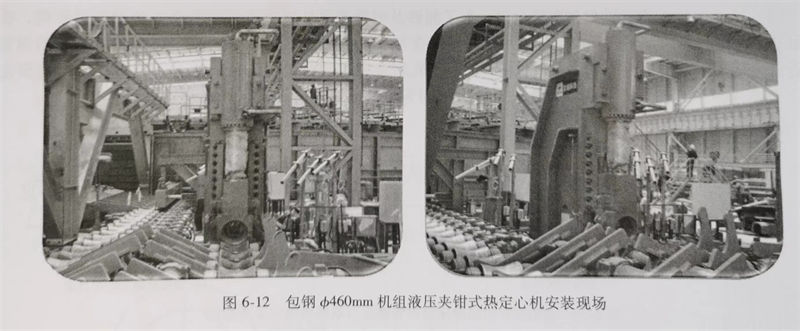

1. 在线设置管坯尾定心机

在热轧管工艺中,为了改善钢管尾部形状、减少钢管切尾损失,降低工具消耗,保证钢管内表面质量,管坯尾定心的作用也越来越受到生产企业的重视。

包钢新近建设的Φ460mm热轧无缝钢管机组中,环形加热炉与穿孔机之间均在线设置了由中冶京诚设计制造的液压夹钳式管坯尾端热定心机,如图6-12为包钢φ460mm机组液压热定心机的安装现场。

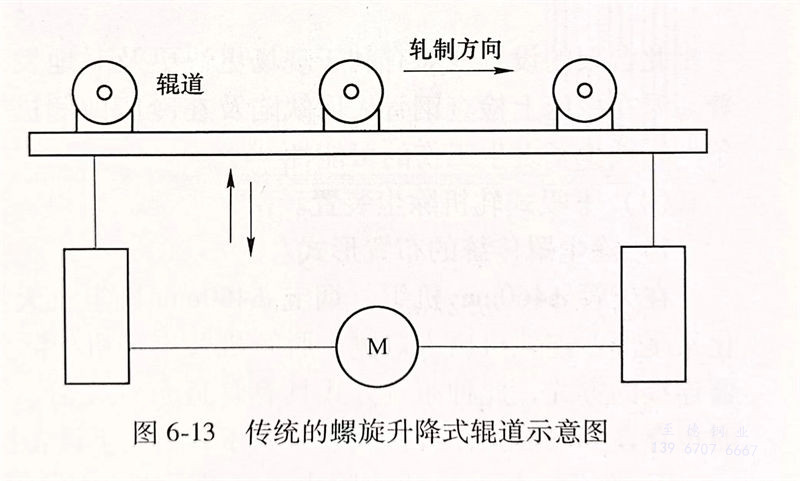

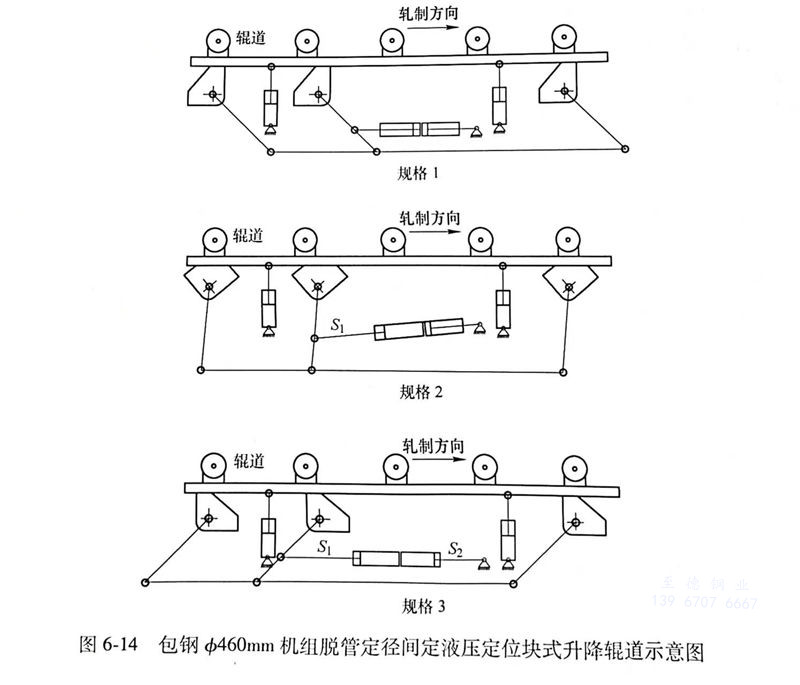

2. 脱管后辊道定位块式升降辊道

在国内已建成的ф460mm机组中,脱管机后辊道升降辊道全部为螺旋电动升降式,其结构示意如图6-13所示;它是利用电机带动螺旋升降机来调整辊道面的标高以适应不同外径的荒管。但此机构的现场工作环境通常比较恶劣,经常伴随着高温、潮湿、氧化铁皮、油泥等,此机构容易发生胀死、调整困难等情况。

为了应对这一情况,在包钢φ460mm 机组中设计了一种是液压定位块式升降辊道,其结构如图6-14所示;由于脱管至定径机间只有φ307.5mm、ф388mm和ф467.7mm三种规格荒管,所以设计了一种带有三种不同的接触面定位块式调整机构;当对辊道高度调整时,由定位块调整液压缸4推动摆杆,通过调整升降台架下方定位块的不同接触面以满足3种规格荒管。此辊道调整机构具有结构简单、受工作环境影响小、操作简单、故障率低等等一系列优点,可以显著改善现场维检人员的劳动强度。

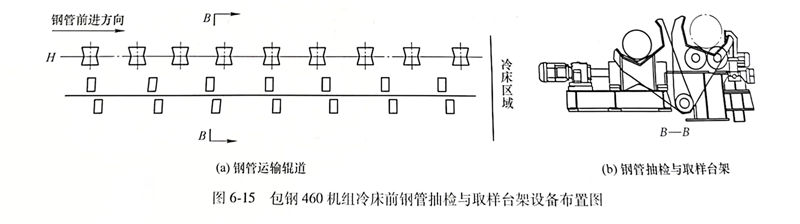

3. 冷床前增加钢管抽检与取样台架

为了能够及时发现热轧钢管表面缺陷及方便钢管热取样,在定径机后、冷床入口前辊道一侧增加了钢管抽样检查与取样台架,如图6-15所示。当需要对热轧的钢管进行外表面抽检及头尾取样时,人工启动拨叉将热轧钢管拨入到台架的旋转托辊上,旋转托辊转速预先设定为8r/min和1r/min;外表面检查使用8r/min而头尾取样时使用1r/min的转速。

此台架的设置能够有利于现场更快更及时地发现热轧钢管表面的轧制缺陷、改变了以往操作人员顶着高温在冷床上检查钢管表面缺陷及在冷床两侧进行头尾取样,很大程度上改善了现场操作人员的工作条件,减少了发生工伤的可能性。

4. 下吸式轧机除尘装置

a. 除尘罩传统的布置形式

在天管Φ460mm机组、烟宝φ460mm机组及天淮φ508mm机组等类似机组中,无论是在穿孔机抗氧化站尾部、连轧机出入口侧、脱管机及定径机处除尘罩及管道均采用了沿设备上方布置出厂房后与除尘器连接的方式,此种布置方式具有管道布置灵活、管道不易积灰积水、维检工作量比较少等特点,但同时也存在易阻挡操作员视线、不利于管道其下设备检修吊运等不利影响。

b. 包钢Φ460mm机组除尘罩布置形式

在包钢φ460mm机组中除连轧后、脱管机及定径机仍采用设备上方布置以外,其他部位均采用在设备下方及两侧布置的方式、风管采用了沿平台下悬挂、地下直埋的布置形式,能够避免除尘管道对设备检修吊运的不利影响、保证操作员视线;但也存在着平台下悬挂管道易与电缆桥架、介质管线冲突、直埋管道易与其他设备基础冲突及管道内易积灰积水且难于清理会影响后续使用效果等问题。

c. 溴化锂余热利用装置

包钢φ460机组在余热利用方面是采用了利用环形炉烟气余热的“烟气型溴化锂机组”。可以直接利用环形炉烟气余热置换出采暖和制冷用的冷热水。

该溴化锂机组具有一些先进的特点:

①. 溴化锂机组的装机重量只有94.5t,而如果采用余热锅炉其设备重量会达到约300t;节省三分之二的设备投资;

②. 溴化锂机组主机安装在车间±0.0平面上,没有深基础,而余热锅炉主机的设备安装标高为-6.8m;安装主机约需要面积为148.5㎡(长x宽:16.5m×9m)的基础坑,所以在基建投资上采用溴化锂机组会比采用余热锅炉少得多;

③. 采用烟气型溴化锂吸收式冷热水机组无须另设热源,冬夏季空调需求能一次满足,且一次能源均为废热利用;

④. 制冷系统的运行费用要比电制冷系统低很多。此外,余热吸收技术已经是一项十分成熟技术,操作也比较简单便捷,自身维修故障率也比较低;

⑤. 制冷系统的制冷剂为水,是环保型冷媒,吸收剂为溴化锂溶液,对人体及环境也是无害的。