目前采用的有三种芯棒操作方式。早期的三辊轧管机均采用全浮芯棒,即使在今天,仍有一部分机组采用全浮芯棒操作。但是,全浮芯棒操作方式有如下缺点:

(1)轧制特厚壁管时不易脱棒;

(2)对各种尺寸的毛管均需要配置再加热炉;

(3)轧制薄壁管时易产生的金属扭曲和表面缺陷。由于存在上述问题导致限动芯棒和回退芯棒操作方式的开发。

以下是三种不同芯棒操作方式的简述。

1. 全浮芯棒

采用全浮芯棒操作方式时,荒管被拨入到荒管推入机前的人口台,落到和轧机中心线一致的U形槽里。气动压管器压在荒管上,将其夹紧,芯棒推入机将芯棒穿入荒管内。一旦芯棒完全穿入,压管器就松开,于是,荒管连同芯棒一并向轧辊方向送去。如果荒管不易喂入轧机,就用荒管推入机在后面推下,以帮助荒管喂入。当荒管开始轧制时,荒管推入机和芯棒推入机便返回到初始位置。但是,当采用小直径芯棒轧管时,荒管推入机可保留在前位,充当导卫,防止芯棒抖动。荒管延伸后,荒管和芯棒一起通过轧机向前移动轧制终了时,后台辊子升起,将毛管及芯棒送到输出辊道。然后,从输出辊送到脱棒机,将芯棒从毛管中脱出。脱棒后,芯棒先冷却,再送到轧管机前台,以备再用。荒管则由辊道送走,进行下一步加工。采用全浮棒操作方式时,轧机生产率最高,因此,下一根芯棒的前端实际上可以跟在正在轧制的前一根荒管的芯棒的后面。这是可能的,因为在前一根荒管轧完以前,后一根荒管可以放在前台上、并穿好芯棒。

2. 回退芯棒

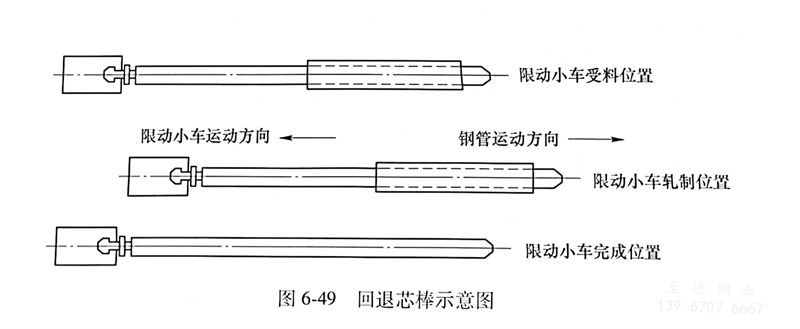

回退芯棒操作方式和浮动芯棒一样使用同一荒管推人机与芯棒推入机,但是芯棒推入机上加了一套装置,可将芯棒的后端固定在芯棒推入机上并使芯棒回转。荒管在前台的初始位置和夹紧与全浮芯棒操作方式一样。然而,在插入芯棒时,不仅芯棒头部穿过荒管,而且芯棒要穿过轧机,伸出轧辊台肩约3.5m。当芯棒到达此位置后,芯棒开始回转,直到荒管接触轧辊后一段时间才停止。当芯棒推入机到达行程终点时,压管器松开,荒管推入机启动前进。于是,荒管喂入轧机。轧制开始后,芯棒开始回退。其回退速度与荒管的行程长度及前进速度有关,以便在轧制过程结束,当毛管离开轧辊时,芯棒正好从荒管中抽出。见图6-49。然后,毛管从轧机运走,进行下步加工,而芯棒高速返回其初始位置以备穿入下一根毛管。

3. 限动芯棒

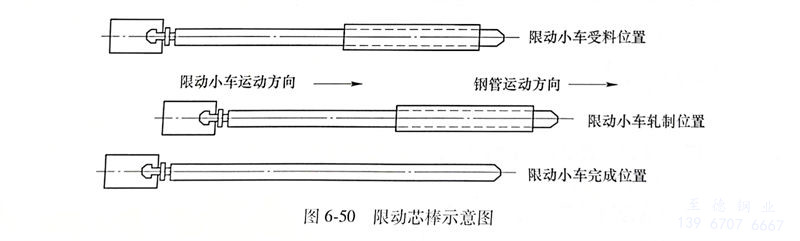

限动芯棒操作法是全浮芯棒和回退芯棒操作法的折中方法。采用这种方法时,芯棒的尾端固定在芯棒推入机上,并可回转。这和回退芯棒操作方式一样,不同的是,钢管轧制时芯棒向前移动。在轧制结束时,芯棒从毛管上脱出。当荒管在前台被夹紧时,穿入芯棒,直到芯棒前端伸出轧辊台肩约0.3m左右为止。插入芯棒时,芯棒开始回转,直到荒管接触轧辊后一段时间才停止。芯棒到位后,压管器松开,荒管推入机将荒管推向轧辊,直到轧制过程开始为止。轧制过程中,芯捧以低于毛管轴向输出速度的速度和轧件一起前进。轧制周期结束时,毛管从芯棒上脱出,然后,芯棒高速返回其初始位置。

三种芯棒操作方式的比较。在采用回退芯棒与限动芯棒操作方式的工厂,只有生产D/t小于7.5的钢管时才采用回退芯棒操作方式,而当生产D/t大于7.5的钢管时采用限动芯棒操作方式。显然,采用回退和限动芯棒操作方式时,轧机产量比采用全浮芯棒时低,因为,下一根荒管拨入到前台之前,在用的芯棒必须返回其初始位置。同时,芯棒的冷却不充分,芯棒寿命不长。