一、装置简介

催化裂化是重油轻质化的核心工艺之一,是提高原油加工深度、增加轻质油收率的重要手段,在汽油和柴油等轻质产品的生产中占有很重要的地位。催化裂化是炼厂获取经济效益的重要手段。催化裂化是重质油在酸性催化剂的作用下发生裂解,生成轻质油、气体和焦炭的过程。催化裂化反应包括分解和缩合两个过程,分解等反应生成气体、汽油等小分子产物,缩合反应生成焦炭。

一般原油经过常减压蒸馏后可得到的汽油、煤油及柴油等轻质油品仅有10%~40%,其余的是重质馏分油和残渣油。如果想得到更多轻质油品,就必须对重质馏分和残渣油进行二次加工。催化裂化是最常用的生产汽油、柴油生产工序,汽油柴油主要是通过该工艺生产出来。这也是一般石油炼化企业最重要的生产环节。

二、典型催化裂化装置的工艺及特点

原料:渣油和蜡油70%左右,催化裂化一般是以减压馏分油和焦化蜡油为原料,但是随着原油日益加重以及对轻质油需求越来越高,大部分石炼化企业开始在原料中掺加减压渣油,甚至直接以常压渣油作为原料进行炼制。

产品:汽油、柴油、油浆(重质馏分油)、液体丙烯、液化气;各自占比:汽油占42%,柴油占21.5%,丙烯占5.8%,液化气占8%,油浆占12%。

催化裂化是在有催化剂存在的条件下,将重质油(例如渣油)加工成轻质油(汽油、煤油、柴油)的主要工艺,是炼油过程主要的二次加工手段,属于化学加工过程。工艺过程:

①. 常渣和腊油经过原料油缓冲罐进入提升管、沉降器、再生器形成油气,进入分馏塔。

②. 一部分油气进人粗汽油塔、吸收塔、空压机进人凝缩油罐,经过再吸收塔、稳定塔,最后进行汽油精制,生产出汽油。

③. 一部分油气经过分馏塔进入柴油汽提塔,然后进行柴油精制,生产出柴油。

④. 一部分油气经过分馏塔进入油浆循环,最后生产出油浆。

⑤. 一部分油气经分馏塔进入液态烃缓冲罐,经过脱硫吸附罐、砂滤塔、水洗罐、脱硫醇抽提塔、预碱洗罐、胺液回收器、脱硫抽提塔、缓冲塔,最后进入液态烃罐,形成液化气。

⑥. 一部分油气经过液态烃缓冲罐进入脱丙烷塔、回流塔、脱乙烷塔、精丙稀塔、回流罐,最后进入丙稀区球罐,形成液体丙稀。液体丙稀再经过聚丙稀车间的进一步加工生产出聚丙稀。

催化裂化装置大致可以分为四个加工单元,即反应再生系统、分馏系统、吸收稳定系统和能量回收系统。

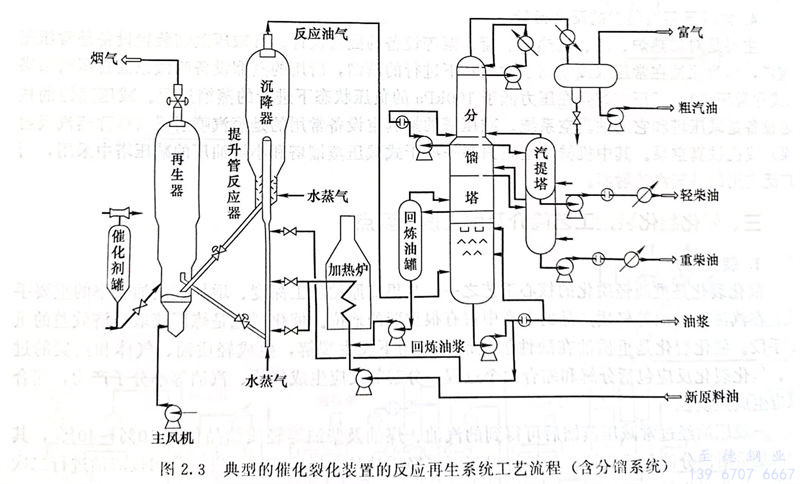

1. 反应再生系统

反应再生系统包括原料油的裂化反应和催化剂的再生两个工艺过程。典型的催化裂化装置的反应再生系统工艺流程如图2.3所示。经换热升温后的新鲜原料油与回炼油混合,经加热炉加热后送至催化裂化提升管反应器下部喷嘴,原料油蒸气雾化后喷入提升管内,与来自再生器的高温催化剂接触,随即气化并发生反应。反应生成的气体、汽油、液化气、柴油等组成的反应油气被送至旋风分离器。经旋风分离器分离出夹带的催化剂后送入分馏塔进行分馏。

经汽提后的待生催化剂通过待生斜管进入再生器,用空气烧焦,烧去催化剂上因反应而生成的积炭,使催化剂的活性得以恢复。再生后的催化剂落入淹流管,经再生斜管送回反应器循环使用。在生产过程中,催化剂会有损失及失活。为了维持系统内催化剂的存量和活性,需要定期地或经常地向系统中补充或置换新鲜催化剂。催化剂的补充常采用稀相输送的方法,输送介质为压缩空气。

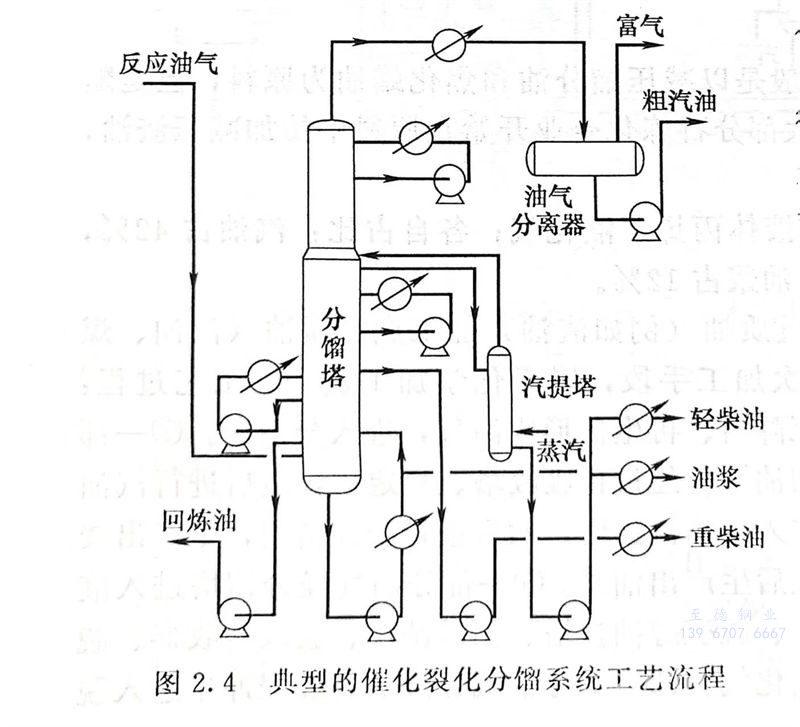

2. 分馏系统

典型的催化裂化分馏系统工艺流程如图2.4所示。

由反应器来的反应油气从分馏塔下部进入分馏塔。在底部的脱过热段与油浆换热,并洗掉油气中携带的少量催化剂。反应油气在分馏塔内上升并经过多次的传热、冷凝,在分馏段根据物料的沸点差,从上至下分离出富气、粗汽油、柴油、回炼油和油浆。塔顶为沸点最低的富气及粗汽油。经换热冷却后,进入油气分离器。油气分离器顶部出来的催化富气,经气体压缩机压缩后,进入吸收稳定系统。

侧线抽出的轻柴油、重柴油经汽提塔汽提,再经换热、冷却后出装置。侧线回炼油与原料油混合返回分馏塔进行回炼。塔底抽出的是油浆,一部分经换热、冷却后出装置;一部分返回分馏塔脱过热段进行循环;另一部分油浆则送至反应器回炼。由于分馏塔的进料是带有催化剂粉尘的过热油气,因此,分馏塔底部设有脱过热段,用经过冷却的油浆把油气冷却到饱和状态,并洗掉夹带的催化剂粉尘,以便后续分馏,并避免塔盘堵塞。

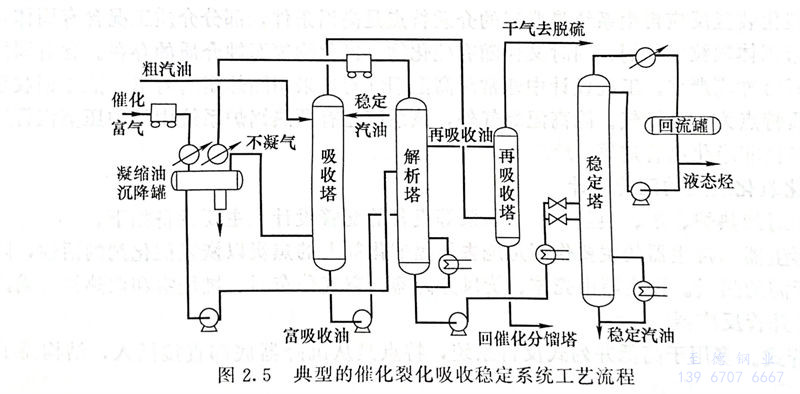

3. 吸收稳定系统

典型的催化裂化吸收稳定系统工艺流程如图2.5所示。

从分馏塔顶油气分离器出来的催化富气中带有汽油组分,而粗汽油中则溶解有组分。吸收稳定系统的作用就是利用吸收和精馏的方法,将富气和粗汽油分离成干气(≤C2)液化气(C3、C4)及稳定汽油。

吸收稳定系统主要由吸收塔、再吸收塔、解吸塔及稳定塔组成。

①. 富气经气压机升压、冷却并分出凝缩油后形成不凝气,由底部进入吸收塔。稳定汽油和粗汽油则作为吸收液由塔顶进入。将富气中的C3、C4(含少量C2)等吸收后得到富吸收油。吸收塔顶部出来的贫气中夹带有少量的稳定汽油,经再吸收塔用柴油回收其中的汽油组分后成为干气。干气被送出装置进行气体脱硫。再吸收塔底油则返回催化分馏塔。

②. 富吸收油和凝缩油均进入解吸塔,使其中的气体解吸后,从塔顶返回凝缩油沉降罐。塔底的未稳定汽油送入稳定塔,通过精馏作用将液化气和稳定汽油分开。

③. 稳定塔顶产品为液化气(液态烃),稳定塔底产品为稳定汽油。液态烃再利用精馏的方法通过气体分馏装置将其中的丙烯、丁烯分离出来,进行化工利用。稳定塔实质上是一个精馏塔。

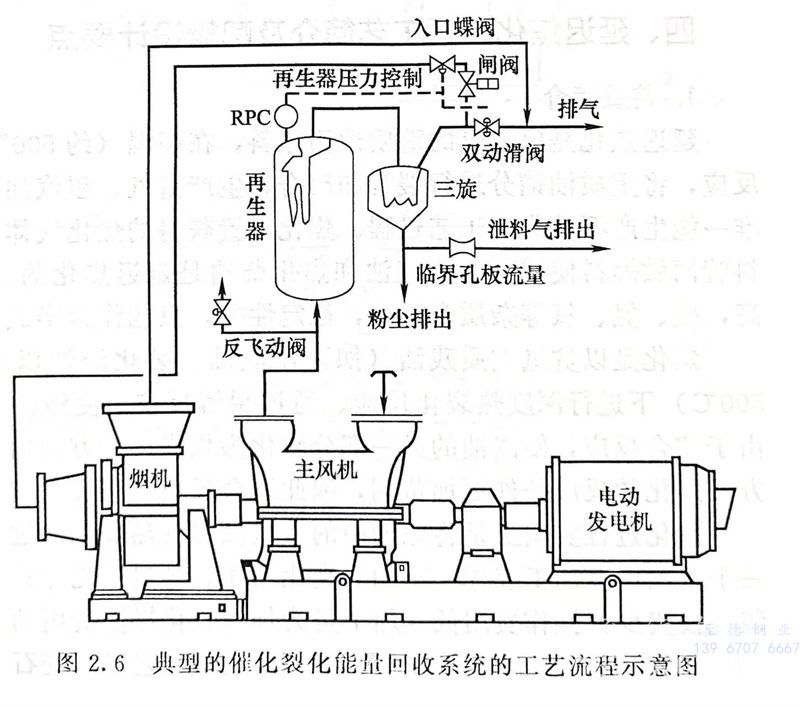

④. 能量回收系统 催化裂化反应产生较多的热能,而能量回收系统是为这些热能的回收而设置的。不同的催化裂化能量回收系统的工艺流程不尽相同,主要区别在于烟气轮机-主风机组的组成上。图2.6所示为典型的催化裂化能量回收系统的工艺流程示意图。

由再生器过来的高温烟气,含有微量的催化剂粉尘,会造成烟气轮机叶片的磨损。烟汽轮机首先用于主风机的驱动,多余能量则带动电动/发电机发电。烟气在驱动烟气轮机做功并回收了压力能后,温度略有降低,但仍然保持较高的温度。通常情况下,烟气还会被送至余热锅炉产生中压蒸气。最后,烟气经进一步降温后直接排入大气,或经脱硫后再排入大气。

三、介质特点

催化裂化装置反应再生系统最典型的介质特点是高温条件,部分介质工况含有固体颗粒催化剂或夹带固体颗粒催化剂,同时又伴随有硫化物、氮化物等腐蚀介质的存在。含有固体催化剂的管道通常冲刷严重。工程设计中通常对高温烟气管道采用隔热耐磨衬里。能量回收系统较典型的介质特点为高温烟气。除高温烟气外,该系统还有预热锅炉系统中的中压蒸汽管道、主风机的大口径非净化风管道等。

四、催化裂化装置的配管设计

主要是对加热炉、塔、换热器、罐、泵等设备的配管设计。主要设备如下。

1. 再生器

再生器的主要作用是烧去结焦催化剂上的焦炭以恢复催化剂的活性,同时也提供裂化所需的热量。再生器由壳体、旋风分离器、空气分布器、燃烧室和取热器组成。

2. 提升管反应器

①. 直管式: 多用于高低并列式反再系统,特点是从沉降器底部直接插入,结构简单,压降小。

②. 折叠式:多用于同轴式式反再系统。

3. 沉降器

沉降器的作用是使来自提升管的反应油气和催化剂分离,油气经旋风分离器分出夹带催化剂后经集气室去分馏系统。由快速分离器出来的催化剂靠重力在沉降器中向下沉降,落入气体段。

4. 主风机

供给再生器烧焦用空气。

5. 气压机

用于给分馏系统来的富气升压,然后送往吸收稳定系统。

6. 增压机

供给IV型反应再生装置密相提升管调节催化剂循环量。