一、装置简介

延迟焦化是以贫氢的重质油为原料,在高温(约500℃)条件下进行深度的热裂化和缩合反应,将重质油馏分进行裂解和聚合,生产富气、粗汽油、柴油、蜡油和焦炭的技术。它又是唯一能生产石油焦的工艺过程。焦化装置获得的焦化气体经脱硫处理后可作为制氢原料或送燃料管网做燃料使用。焦化汽油和焦化柴油是延迟焦化的主要产品,但其质量较差,烯烃含量高,硫、氮、氧等杂质含量高,稳定性差,只能作为半成品或中间产品。

焦化是以贫氢重质残油(如减压渣油、裂化渣油以及沥青等)为原料,在高温(400~500℃)下进行深度热裂化反应。通过裂解反应,使渣油的一部分转化为气体烃和轻质油品;由于缩合反应,使渣油的另一部分转化为焦炭。一方面由于原料重,含相当数量的芳烃,另一方面焦化的反应条件更加苛刻,因此缩合反应占很大比重,生成焦炭多。

焦化过程实质上是将原油中的重质油深度热裂化的过程,也是处理渣油的手段之一。与另一个重油深度加工装置-加氢裂化相比,延迟焦化尽管存在轻质油产品稳定性差的缺点,但装置投资少,操作费用低(加工费为加氢裂化操作费用的1/3~1/2),转化深度高。

原料:延迟焦化与催化裂化类似的脱碳工艺以改变石油的碳氢比,延迟焦化的原料可以是重油、渣油甚至是沥青,对原料的品质要求比较低。渣油主要的转化工艺是延迟焦化和加氢裂化。

产品:主要产品是蜡油、柴油、焦炭、粗汽油和部分气体。

延迟焦化的生产过程是:将重质油送到管式炉中加热,并采用高的流速(在炉管中注水)及高的热强度(炉出口温度500℃),使油品在加热炉中短时间内达到焦化反应所需的温度,但在反应炉管内不生焦,而是迅速地进入焦炭塔,使焦化反应不在加热炉中而延迟到焦炭塔中进行,因此称为延迟焦化。

二、典型延迟焦化装置的工艺及特点

延迟焦化装置的生产工艺分为焦化和除焦两部分,焦化为连续操作,除焦为间隙操作。由于工业装置一般设有两个或四个焦炭塔,所以整个生产过程仍为连续操作。

①. 原油预热,焦化原料(减压渣油)先进入原料缓冲罐,再用泵送入加热炉对流段升温至340~350℃。

②. 经预热后的原油进入分馏塔底,与焦炭塔产出的油气在分馏塔内(塔底温度不超过400℃)换热。

③. 原料油和循环油一起从分馏塔底抽出,用热油泵打进加热炉辐射段,加热到焦化反应所需的温度(500℃左右),再通过四通阀由下部进入焦炭塔,进行焦化反应。

④. 原料在焦炭塔内反应生成焦炭聚积在焦炭塔内,油气从焦炭塔顶出来进入分馏塔,与原料油换热后,经过分馏得到气体、汽油、柴油和蜡油。塔底循环油和原料一起再进行焦化反应。

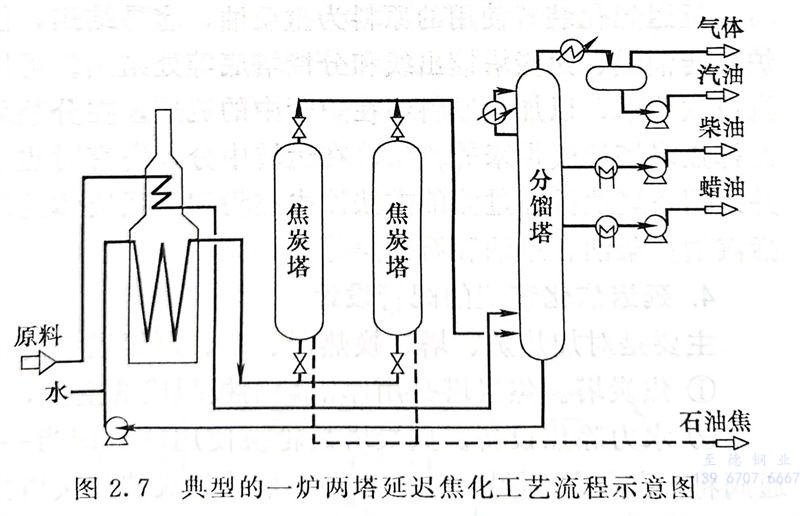

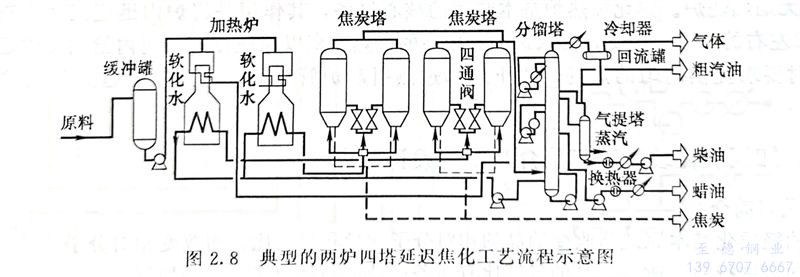

延迟焦化装置的生产核心是重质油的裂化结焦反应,而裂化结焦反应需要一定的时间,反应完成后还需要除焦。因此,延迟焦化生产是半连续的过程。为了实现整个装置的连续生产,实际的工业生产装置均采用一炉两塔(焦炭塔)、两炉四塔等工艺流程,即通过加热炉和/或焦炭塔的切换操作,实现装置的连续操作。

图2.7所示为典型的一炉两塔延迟焦化工艺流程示意图,如图2.8所示为典型的两炉四塔延迟焦化工艺流程示意图。

一般情况下,延迟焦化装置分为三个工段,即原料油预热、焦化反应、分馏和吸收稳定。核心工段为焦化反应。

1. 原料油预热系统

焦化原料(通常是减压渣油)首先进入原料缓冲罐,再用泵加压,送入加热炉对流段加热。加热后的原料油进入分馏塔底,与焦炭塔产出的油气在分馏塔内换热。把原料中的轻质油蒸出来,同时又加热了原料。

2. 焦化反应系统

原料油和循环油一起从分馏塔底抽出,用热油泵加压,进加热炉辐射段,加热到焦化反应所需的温度(500℃),再通过四通阀由下部进入焦炭塔,进行焦化反应。为防止油在炉管内反应结焦,需向炉管内注水,以加大管内流速,缩短油在管内的停留时间。进入焦炭塔的高压渣油,需在塔内停留足够时间,以便进行充分反应。原料油在焦炭塔内反应生成焦炭并聚积在焦炭塔内,油气从焦炭塔顶出来进入分馏塔。焦化生成的焦炭留在焦炭塔内,通过水力除焦从塔内排出。目前的除焦设备都已采用压力约为34MPa的高压水水力除焦法。焦炭塔是两台一组,一炉两塔的延迟焦化工艺只有一组焦炭塔,两炉四塔的延迟焦化工艺则有两组焦炭塔。对于两炉四塔工艺,两组焦炭塔既可单独操作,又可并联操作。在每组焦炭塔中,一台塔在反应生焦时,另一台则处于除焦阶段。即当一台塔内焦炭积聚到一定高度时进行切换,切换后通入蒸汽除去轻质烃类并注水冷却,然后除焦。

3. 分馏系统

焦炭塔塔顶出来的高温油气被送至分馏塔下部,在塔内进行传质、传热,并进行馏分切割,分别获得气体、汽油、柴油和蜡油。塔顶获得的轻质烃类(包括油气和汽油)送至吸收稳定部分进行分离得到干气及液化气,并使汽油的蒸气压合格,必要时先送至脱硫工艺进行脱硫。侧线产出的柴油经加氢精制后成为产品燃料油,蜡油可作为催化裂化原料或燃料油。塔底循环油和原料进行掺混并一起作为焦化反应的原料。

4. 吸收稳定部分

分馏塔塔顶产出的轻质烃类(包括油气和汽油)在吸收稳定部分分别进行干气分离、汽油精制等,过程类似于催化裂化装置的吸收稳定系统,这里不再重复。

三、介质特点

延迟焦化装置使用的原料为重质油,容易结焦,但希望在焦炭塔中结焦,而不希望在加热炉、转油线、焦炭塔馏出线和分馏塔底等处结焦。可以在原料油进加热炉辐射管之前,注入蒸汽或软化水,以加大原料油在炉管中的流速,在分馏塔底设循环油泵,并在泵入口加过滤器,滤掉焦炭塔油气带来的粉焦。在运转中分馏塔有时也会出现结焦现象,为此需控制塔底温度,并采用塔底油循环过滤的方法滤去焦粉和加强液体的流动来加以防止。延迟焦化过程的产品包括汽油、柴油、蜡油和石油焦等。

四、延迟焦化装置的配管设计

主要是对加热炉、塔、换热器、罐、泵等设备的配管设计。主要设备如下。

①. 焦炭塔

焦炭塔是用厚锅炉钢板制成的空筒,是进行焦化反应的场所。

②. 水力除焦设备

焦炭塔是轮换使用的,即当一个塔内焦炭聚集到一定高度时,通过四通阀将原料切换到另一个焦炭塔。聚结焦炭的焦炭塔先用蒸汽冷却,然后进行水力除焦。

③. 无焰燃烧炉

焦化加热炉是本装置的核心设备,其作用是将炉内迅速流动的渣油加热至500℃左右的高温。因此,要求炉内有较高的传热速率以保证在短时间内给油提供足够的热量,同时要求提供均匀的热场,防止局部过热引起炉管结焦。为此,延迟焦化通常采用无焰炉。