一、装置简介

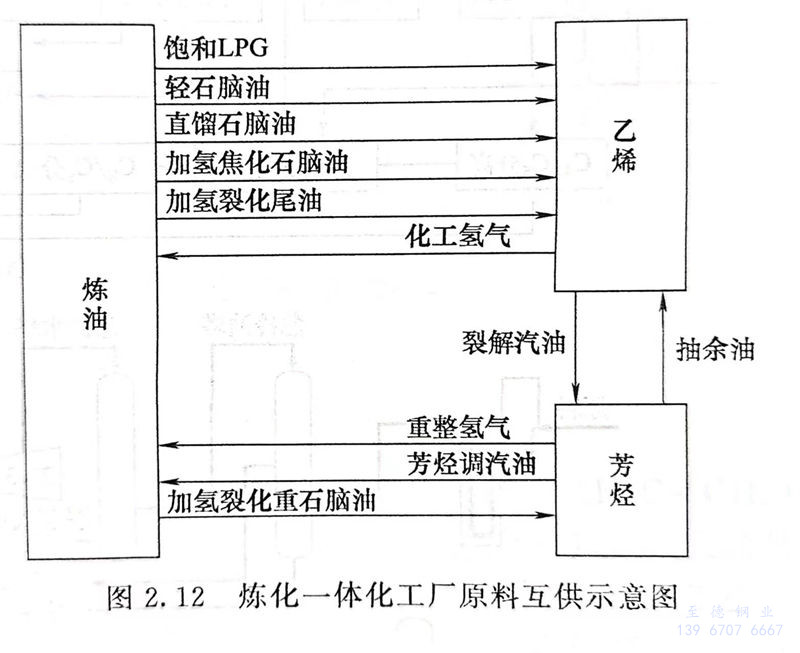

我国乙烯工业起步于20世纪60年代,最早是1964年从原联邦德国引进的鲁奇公司的原油裂解技术及年产3.6万吨乙烯装置。20世纪70年代先后建成了年产30万吨、11.5万吨和7.3万吨的三套乙烯装置,分别由日本东洋工程公司、三菱油化公司及法国石油研究院和贝西姆公司引进,专利技术分别来自美国鲁姆斯公司、日本三菱油化及法国石油研究院。21世纪后,年产百万吨的乙烯装置在我国大量建成投产。炼化一体化工厂原料互供示意图见图2.12。

现以裂解技术为主体对乙烯装置进行简单介绍。根据裂解方式的不同,乙烯生产分为管式炉裂解法、催化裂解法、部分氧化法和热载体裂解法等。但任何裂解法得到的裂解气都是混合物,需要分离才能得到纯净的烯烃产品。通过混合物的分离制取烯烃、芳烃的方法主要有三种:深冷分离、油吸收中冷分离和超吸附分离。目前国内的大部分乙烯装置采用的分离技术都是深冷分离法。基本分离流程有顺序分离、前脱乙烷和前脱丙烷三种,采用哪种分离流程与裂解原料有关。

乙烯和丙烯在20世纪70年代,基本上都是由醇类脱水制得。随着原料乙烯需求量的急剧增加,利用石油产品的热裂解制作原料乙烯的生产方法成为现代乙烯生产的主要途径。目前原料乙烯大部分以石油系碳氢化合物或湿天然气为原料制得。乙烯裂解装置主要以轻柴油为原料,采用高温裂解和深冷分离工艺,即用六塔顺序分离生产纯乙烯、纯丙烯、混合C4等产品。

二、典型乙烯裂解装置的工艺及特点

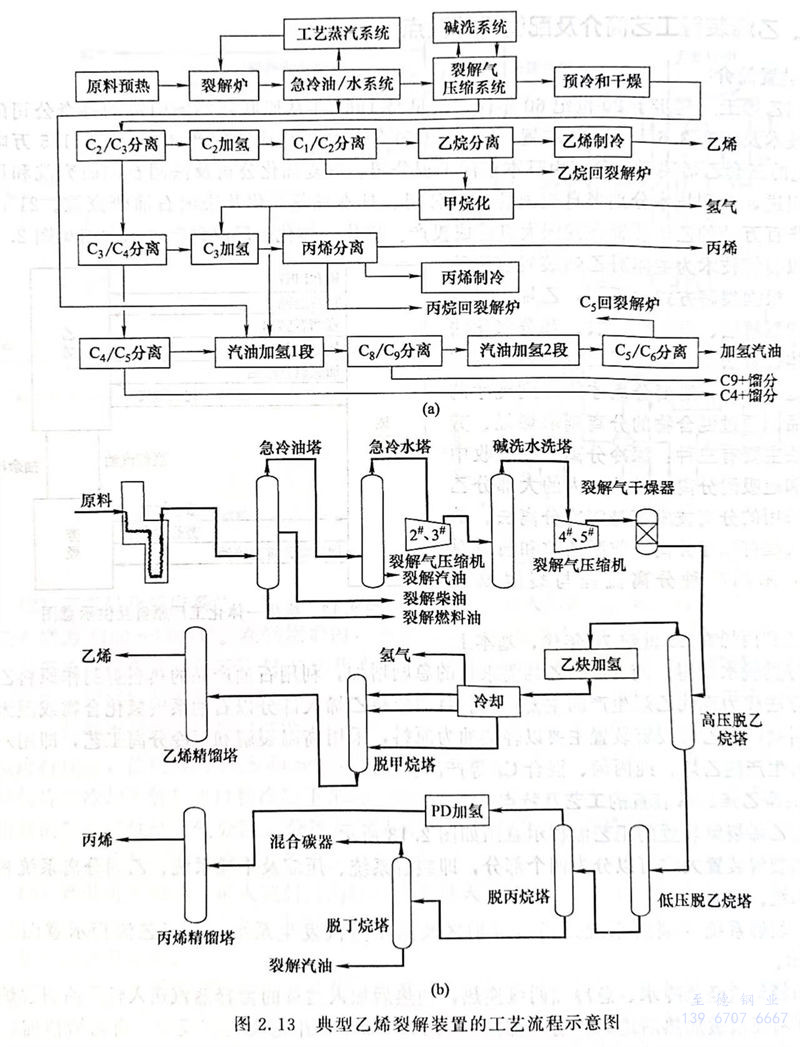

典型乙烯裂解装置的工艺流程示意图如图2.13所示。

乙烯裂解装置大致可以分为四个部分,即裂解系统、压缩及干燥系统、乙烯分离系统和丙烯分离系统。

1. 裂解系统

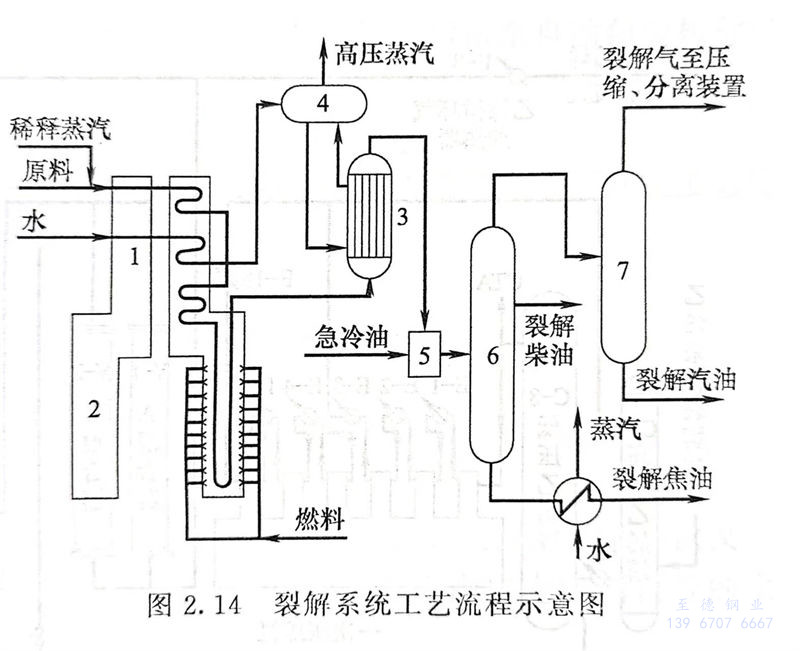

裂解系统是指裂解炉区及高压蒸汽发生系统,其工艺流程示意图如图2.14所示。

原料轻柴油经急冷水、急冷油两级换热,预热后加入适量的稀释蒸汽送入轻柴油裂解炉对流段。在对流段被加热后进入辐射段加热,至770~800℃并完成裂解反应。由乙烯精馏塔釜返回的循环乙烷经回收冷流量气化后,按比例加入稀释蒸汽并注入少量CS2送入乙烷裂解炉,在对流段被预热后进入辐射段,在辐射段加热到800~863℃进行裂解反应。

轻柴油和乙烷经加热裂解得到乙烯、丙烯、丁二烯及其他副产品混合的裂解气。裂解气由裂解炉出来后直接进入废热锅炉,迅速冷却,同时产生高压蒸汽。由开工锅炉给水泵过来的高压锅炉给水经蒸汽过热炉、裂解炉对流段加热后,进入废热锅炉汽包,产生的高压蒸汽再经蒸汽过热炉过热至520℃后送入透平和工艺设备。混合裂解气进入急冷器,用急冷油进行冷却。之后又经过油气塔、水洗塔进一步冷却。水洗塔顶部出来的裂解气被送入裂解气压缩机进行压缩。油气塔和水洗塔底部分别获得裂解焦油和裂解汽油。

2. 压缩及干燥系统

裂解气进入五段离心式裂解气压缩机,在三段出口至四段入口间进入碱洗塔,经碱洗脱除硫化氢和二氧化碳。经三段碱洗和一段水洗后的裂解气送入四段、五段压缩,送入分离部分,以便在较高的压力下进行深冷分离。经过压缩后的裂解气首先进入干燥器进行干燥,然后进入乙烯分离系统。

3. 乙烯分离系统

干燥后的裂解气进入高压脱乙烷塔进行C2/C3分离,C2经过加氢、冷却分离出氢气,然后进入脱甲烷塔进行甲烷脱除。脱除甲烷后的C2进入乙烯精馏塔获得乙烯产品。乙烯产品在送出装置前先进行5级压缩。压缩后的乙烯可以气相产品送出装置。压缩乙烯也可以进行制冷,一方面为脱甲烷塔等提供制冷剂,另一方面可作为液体乙烯产品送出装置。

4. 丙烯分离系统

从高压脱乙烷塔底部出来的C3被送至低压脱乙烷塔作进一步分离。塔底出来的C3被送入脱丙烷塔进行C3/C4分离。脱丙烷塔顶出来的C3,进入C3加氢系统,然后送至丙烯精馏塔获得丙烯产品。脱丙烷塔底出来的C4/C5 物料进入脱丁烷塔进行C4/C5分离。从丙烯精馏塔出来的丙烯进入加工三段压缩机压缩,以液体丙烯作为产品送出装置。

三、乙烯裂解装置的工艺特点

裂解系统温度较高,裂解气中含有氢气、硫化氢和二氧化碳等腐蚀性介质,裂解部分的废热蒸汽系统为高温高压工况,C2分离系统为超低温(-101℃及以下)工况,C3分离系统为低温(-46℃及以下)介质工况。装置中的典型介质有氢气、二氧化碳、乙烯、丙烯和高压蒸汽等。

四、乙烯裂解装置的配管设计

主要是对裂解炉、塔、换热器、罐、泵、压缩机等设备的配管设计。