一、装置简介

聚乙烯简称PE,是结构最简单、应用最广泛的高分子材料。它是通过乙烯(H2C=CH2发生加成聚合反应,由重复的-CH2-单元连接而成。聚乙烯是目前合成树脂中产量最大的品种,主要包括低密度聚乙烯(LDPE)、线型低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE)及其他具有特殊性能的产品。低压聚乙烯的熔点、刚性、硬度和强度较高,吸水性小,有良好的电绝缘性能和耐辐射性能,适于制作耐蚀零件和绝缘零件;高压聚乙烯的柔软性、伸长率、冲击强度和渗透性较好,适于制作薄膜;超高分子量聚乙烯的冲击强度高,耐疲劳、耐磨,适于制作减震、耐磨及传动零件。聚乙烯被广泛加工成薄膜、电线电缆护套、管材、纤维等,应用于农业、电子、电气、机械、日用等领域。

我国从20世纪70年代开始引进两套高压聚乙烯生产线,一套采用高压釜式法,双釜串联;另一套采用高压管式法生产高压聚乙烯。随后又引进了齐格勒催化剂法等生产低压聚乙烯。

二、典型聚乙烯装置的工艺及特点

聚乙烯的生产有高压法、中压法、低压法三种。高压法生产低密度聚乙烯。由于这种方法开发得早,用这种方法生产的聚乙烯至今仍占据了聚乙烯产品市场的很大比例。但随着生产技术和催化剂的不断改进,各种低压法生产工艺发展很快。低压法又分为淤浆法、溶液法和气相法。淤浆法主要用于生产高密度聚乙烯,而溶液法和气相法除了可以生产高密度聚乙烯外,加人共聚单体,改变控制条件后,还可生产中、低密度聚乙烯。

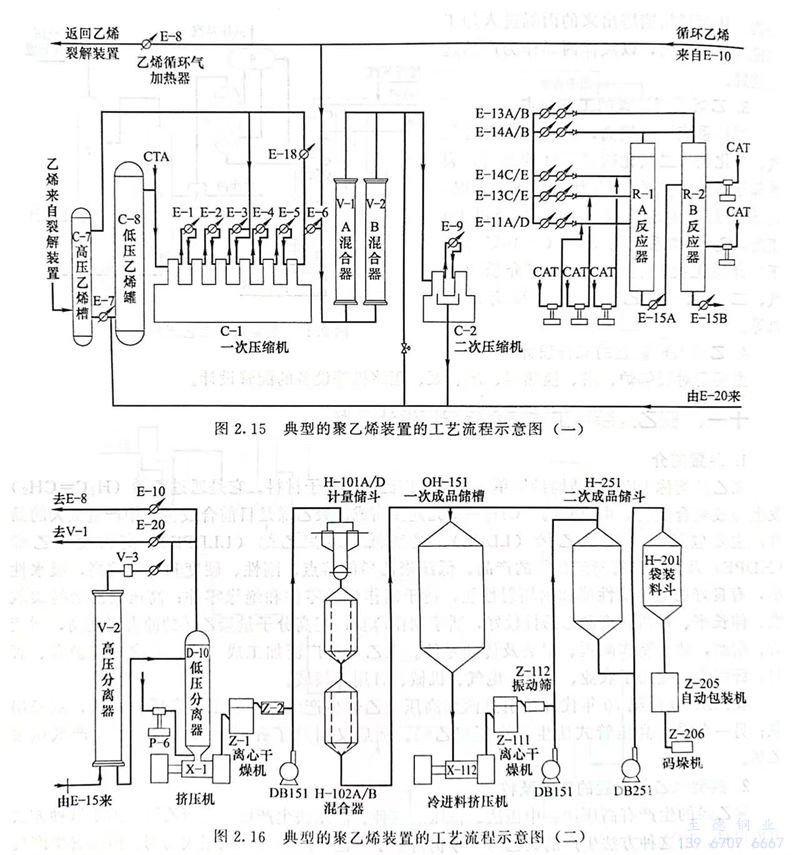

图2.15和图2.16所示的是典型聚乙烯装置的工艺流程示意图。

我国目前较多采用齐格勒催化剂淤浆法生产聚乙烯。某项目高密度聚乙烯装置工艺,大致可分为五个部分,即压缩系统、聚合系统、分离和造粒系统、混合和加工系统、包装系统。

1. 压缩系统该系统

包括原料储存、原料净化、一次压缩和二次压缩等部分。来自界区外的原料,包括乙烯、1-丁烯、异丁烷和氢气、氮气等在精制后进入一级压缩机升压,与循环乙烯混合后再进入二级压缩机压缩。再经换热器换热,送入反应系统进行聚合。

2. 聚合系统

反应器是工艺的核心部分,由两台双环管反应器组成,两台反应器串联运行。聚合反应在以异丁烷为稀释剂的淤浆中进行,经活化的铬系催化剂和其他化学品以液相注入反应器,某些专利工艺的生产过程中还需注入氢气。乙烯和共聚单体在环管中聚合生成粉料,轴流泵使反应器中的淤浆高速循环。聚合反应产生的热量由夹套冷却水带走。夹套冷却水为闭路循环,可控制反应温度。当需要生产双峰产品时,通过中间处理单元来创造不同的反应条件,以生成不同性能分布的聚乙烯产品。反应后的物料冷却后送往高压分离器进行分离。

3. 分离和造粒系统

从反应器出来的淤浆在高压分离器中分离出未聚合的乙烯,然后送入低压分离器进一步使未聚合的乙烯与聚合物进行分离。剩下的聚合物经浓缩提浓并加热后在高压闪蒸罐脱除绝大部分的稀释剂。底部粉料送低压闪蒸罐进一步脱除微量稀释剂,脱气后的粉料借助重力经质量流量计计量后进入螺杆输送机。同时,将添加剂按配比均匀地加入螺杆输送机中。螺杆输送机将粉料及添加剂输送到挤压造粒机中进行造粒。

4. 混合和加工系统

为改善产品的浊度和成膜性,从挤压机出来的粒料经脱水、干燥后,风送至掺混料仓,粒料在掺混料仓中混合均化,再送至均化挤压机进行二次挤压造粒。粒料经风送系统送往成品储槽。

5. 包装系统

成品粒料经风送至包装料斗,经粉末捕集与除铁器后送至自动包装机称量包装,然后送至产品仓库。

三、介质特点

聚乙烯的生产工艺条件比较缓和,即主系统的操作压力和温度都不是很高,而且主工艺物料(如乙烯和聚乙烯)也没有较强的腐蚀性和毒性。

四、乙烯裂解装置的配管设计

主要是对裂解炉、塔、换热器、罐、泵、压缩机等设备的配管设计。