一、装置简介

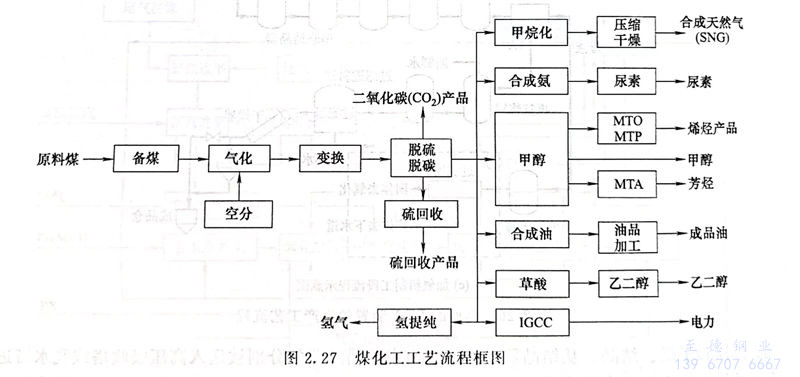

甲醇是重要有机化工原料和优质燃料,广泛应用于精细化工、塑料、医药、化肥等领域。甲醇也是一种重要的有机溶剂,其溶解性能优于乙醇,可用于调制涂料。甲醇还是一种很有前景的清洁能源。现代大型工业化制甲醇的生产装置,原料气的制取既可以煤(固体)作原料,也可以油品(液体)或燃料气(气体)作原料。不同的原料,其生产方法和生产工艺大不相同。对于我国,煤炭储量远大于石油、天然气储量,因此,这里就以煤作原料为例进行介绍,图2.27所示为煤化工工艺流程框图。以煤为原料制甲醇,首先是将煤进行气化,即煤气化过程。目前,煤气化的生产工艺有多种,包括块煤或小颗粒煤气化工艺、粉煤气化工艺和水煤浆气化工艺等。其中以水煤浆气化工艺最为成熟,这里以目前应用最多的ICI低压合成工艺为例进行介绍。

二、典型甲醇装置的工艺及特点

一般情况下,甲醇的生产过程主要分为造气、变换和净化、合成、精馏四个工段。

1. 造气

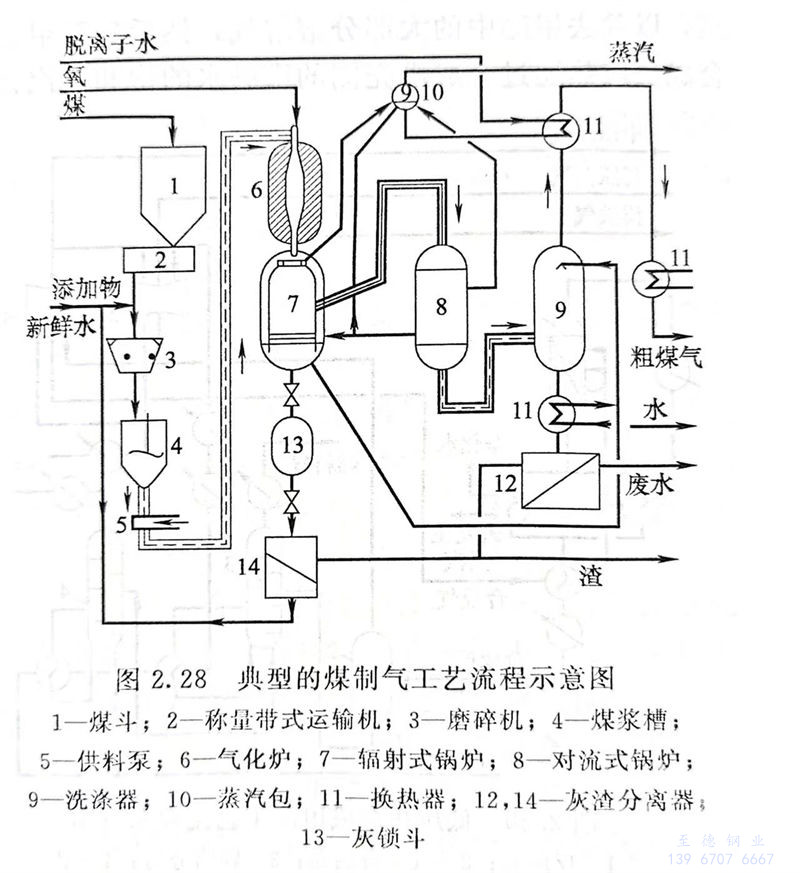

目前应用较多的造气方法是:先将煤研磨成煤粉,然后掺水制成水煤浆。水煤浆通过泵提升压力,然后通过喷嘴在高速氧气流的作用下喷入气化炉。氧气和雾状水煤浆在气化炉内受高温的作用,迅速经历着预热、水分蒸发、煤的干馏、挥发物的裂解燃烧以及碳的气化等一系列复杂的物理和化学过程,最后生成以一氧化碳、氢气、二氧化碳和水蒸气为主的湿煤气。合成氨装置的原料气(氢气和氮气)、尿素装置的原料气(二氧化碳)等也常以煤为原料气化获得,只是气化的条件不同。合成氨装置的煤制气是以获得氢气为主,并在气化时通过空气的加入而带入氮气,最终获得氢气和氮气呈一定比例的混合气体。而甲醇装置则以获得一氧化碳为主,因此气化时以添加纯氧为主,以减少或避免氮气的存在。在合成氨装置一节中,没有提及造气工段,是因为其造气工段的过程与这里类似。典型的煤制气工艺流程示意图如图2.28所示。原煤经过称重送至磨煤机,磨至需要的颗粒后送至煤浆槽,与水混合后即形成水煤浆。水煤浆经泵加压后送往气化炉。与高压氧气经喷嘴混合进入气化炉反应室。洗涤器下部出来的黑水进固体分离器,液体部分(黑水)进灰水处理系统。除了来自洗涤器的黑水外,还有其他分离器等产生的黑水,这些黑水也将被送往灰水处理系统。

2. 变换和净化

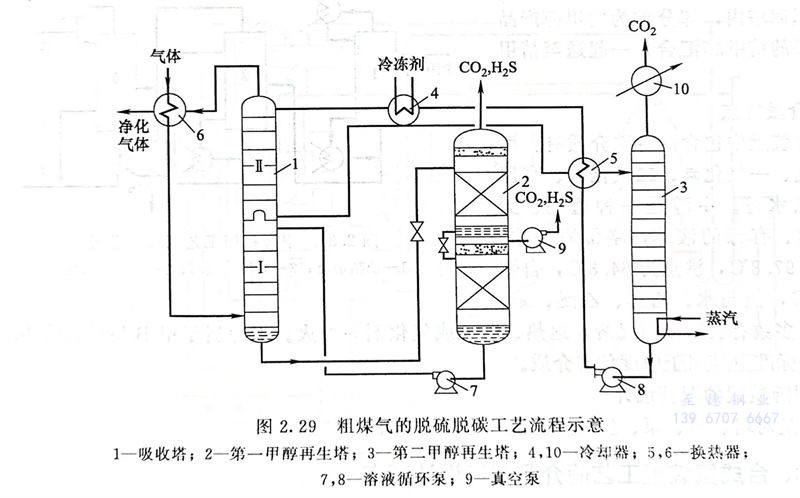

净化工段主要包括变换和脱硫、脱碳两部分,但有些装置也包含硫回收部分。变换的目的是调节煤气中的一氧化碳含量,以获得甲醇合成需要的一氧化碳与氢气的比例。脱硫的目的是因为硫会导致甲醇合成的催化剂中毒。变换及净化的简单工艺流程见图2.29。气化工段过来的水煤气首先进入预变换炉,出炉后进入另一个变换炉,变换后经过多次换热和气液分离后,与未变换的煤气合并,经热回收、冷却。

3. 合成

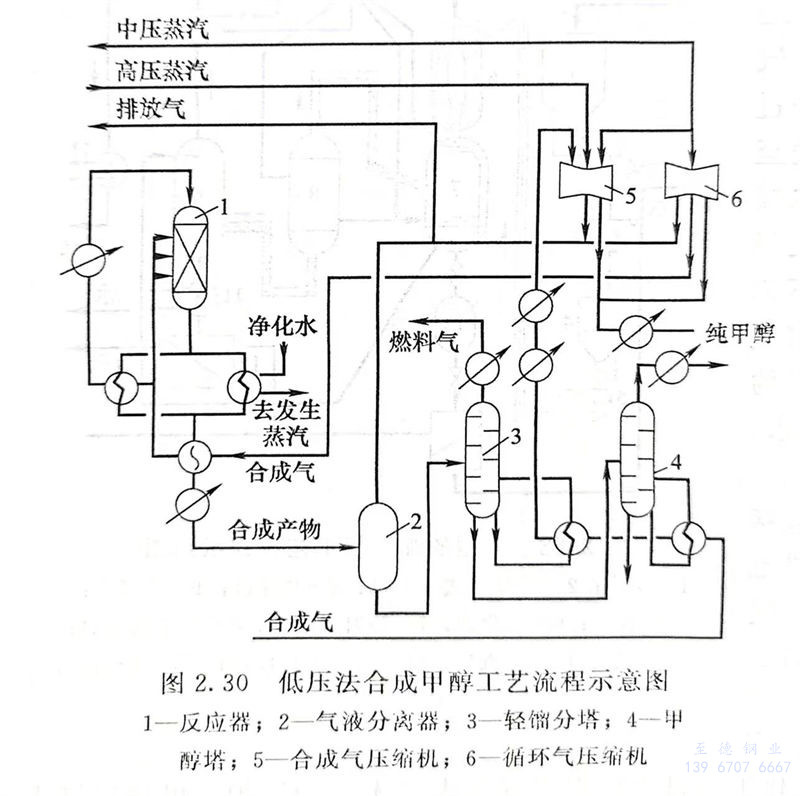

低压法合成甲醇工艺流程示意图如图2.30所示。净化后的气体送至联合压缩机的合成气压缩段压缩后,与甲醇分离器来的循环气混合,进入循环气压缩段。经循环气压缩机升压后送至合成气换热器进行逐级换热,送入合成塔进行甲醇合成。出塔气经合成气换热器回收热量后进入水冷器,经水冷后出塔,同时生成的甲醇和水,在此得以冷凝。经甲醇分离器分离液相(甲醇和水)后,未反应气体返回联合压缩机,经压缩后循环使用。为防止惰性气体在系统中积累,要从系统中排出弛放气。由甲醇分离器分离出的粗甲醇,减压后进入闪蒸槽闪蒸,以除去甲醇中的大部分溶解气,然后送至甲醇精馏工段。闪蒸气经压力调节后用作燃料。合成反应热通过合成塔壳侧的沸腾水的饱和蒸汽带走。

4. 精馏

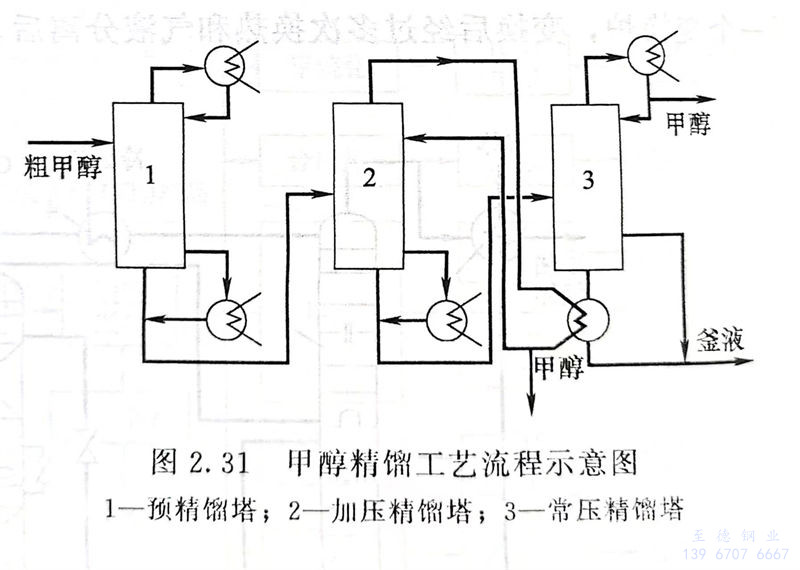

在甲醇合成时,因合成条件及催化剂性能等因素的影响,在产生甲醇反应的同时,还伴随着一系列的副反应。所得产品除甲醇外,还有水、醚、醛、酮、酯、烷烃、有机酸等几十种有机杂质。所以,粗甲醇需进行精馏提纯。甲醇精馏工艺流程示意图如图2.31所示。

粗甲醇经预热后入预精馏塔,该塔主要是将二甲醚等低沸点馏分从塔顶分离。低沸点馏分不凝气体从塔顶排出,送至燃料气系统。塔底的液体由预精馏塔塔底泵升压后送入加压精馏塔进行蒸馏。加压精馏塔塔顶气体被冷凝后,一部分作为精甲醇加压塔的回流,另一部分作为精甲醇产品送至精甲醇储罐。加压精馏塔底的精甲醇液体,靠自身压力送入常压精馏塔进一步精馏。常压精馏塔顶部蒸汽经冷凝器冷凝后,部分作为回流液返回塔内,部分作为精甲醇产品与加压塔的精甲醇汇合,一起送至精甲醇储槽。

三、介质特点

甲醇装置中包含的特殊介质有:甲醇、氢气、一氧化碳、二氧化碳、高压氧气、黑水等。甲醇是一种透明、无色、易燃、有毒的液体,略带酒精味。熔点为-97.8℃,沸点为64.8℃,自燃点为47℃,能与水、乙醇、乙醚、苯、

丙酮和大多数有机溶剂相混溶,遇热、明火或氧化剂易着火。甲醇属于甲B类可燃液体。按GB 5044 标准甲醇属于中度危害介质。

四、甲醇装置的配管设计

主要是对塔、罐、泵、反应器等设备的配管设计。