①. 在金属管道材料中,普通碳钢、奥氏体不锈钢材料均不耐氯离子腐蚀,而耐氯离子腐蚀性能优良的双相钢材料(如 UNS 31803)、Monel合金等材料价格高,大量使用必将大大增加项目建设成本。而耐蚀性能优异的内衬防腐蚀衬里、内涂防腐蚀涂层管道材料,如内衬橡胶(PP)、聚四氟乙烯(PTFE)或内涂敷环氧树脂、熔融环氧粉末(FBE)涂层等管道材料,不仅能有效对抗水质中的氯离子腐蚀,且价格相对低廉。

②. 内涂敷管道的配管设计,有的设计成各段管子焊接连接,在施工现场补涂敷;有的设计成各段管子法兰连接,焊接部分需到涂敷厂进行涂敷,然后运回施工现场进行法兰连接。这两种方式的配管设计方案,均需保证涂敷机械可以内涂敷到。

③. 因焊接预留和焊接时热影响破坏,例如,FBE内涂敷管道焊接施工时必须进行焊缝、焊口的防腐涂层修补,即补口,而焊缝、焊口处又是腐蚀的高发区域,更容易引起腐蚀穿孔、应力腐蚀开裂。因此,补口方案设计是否合理,是FBE内涂敷管子、管件能否成功选择和应用的关键。

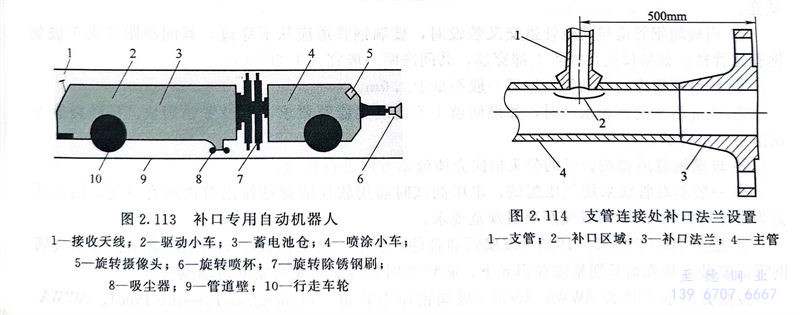

各家内涂敷公司技术各不相同,配管设计时,需要向涂敷厂家了解涂敷的技术对配管布置设计的影响。图2.113所示的是管道内补口机器人,通过编程操控实施,有效补口距离远,在管内的补口工作距离可长达1000m。

这种自动补口机器人除锈及FBE喷涂均为周向环形工作方式,因此不适合进行支管焊缝及其周围FBE热破坏区的补口,该部位的补口目前只能采用增加焊接法兰进行除锈及FBE补口。因此,在进行管道布置设计时,要求在主管上为分支管补口设置法兰,法兰端面与分支管中心线距离不宜大于500mm,以便现场采用手持工具为分支管焊缝及周围的FBE热影响区进行现场除锈及FBE补口,见图2.114。为减少支管补口法兰的设置数量,在进行管道布置设计时,应尽可能将支管设计到靠近主管工艺法兰附近,同时,工艺条件允许的话,可将多个分支接管集中布置在同一补口法兰附近。

④. 对于FBE内涂敷管道系统,其管道支架设计应尽量避免在管道系统上进行焊接,宜选用管夹、卡箍等非直接与管道焊接型支架,尽可能减少因支架焊接对管道内FBE防腐涂层的破坏。对于无法避免的焊接式固定支架、弯管支托、假管支托,可适当采用工厂预制的方式,将支架预焊至直管段或管件上,以减少现场焊接导致的FBE内防腐涂层的破坏。

工程应用:国外某项目内涂敷管道的配管设计

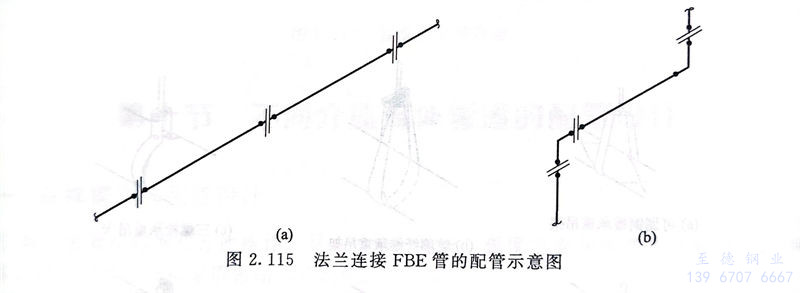

图2.115是法兰连接FBE管的配管。这个项目的内涂敷FBE管道的配管设计有特殊要求,业主要求所有的内涂敷管道必须到内涂敷厂家进行涂敷。因此,项目的总承包方先于内涂敷厂家进行配管设计要求的交流,内涂敷厂家要求:配管直管段最长不得超过12m(这是内涂敷厂家的最长涂敷能力),见图2.115(a),每12m长管段加设法兰;每个拐弯的弯头需能保证直线涂敷到,见图2.115(b),弯头位置增设了法兰。

设计完成后,采购管子、法兰等散材,按照法兰分段预制管道,运输到内涂敷厂家进行内涂敷,再运回施工现场,拧法兰螺栓连接。