《机械指令》要求所有用于食品的机器设备都应保持卫生。其“设计和制造必须采取一种能够避免任何感染、疾病或传染风险的方式”。食品接触材料必须符合《框架法规》的要求(详见第02a章)。所有接触食品的表面都必须保持光滑,不存在可能隐藏有机物质的隆起处或缝隙。设计本身必须能够抑制工艺过程中污垢的积聚,同时使部件易于清洁。对食品加工设备进行拆卸清洁,可以最大限度地对所有可能积聚工艺过程污垢的区域进行清洁,但在无法拆卸(或不经济)的情况下,清洁系统(通常是CIP原位清洗系统)必须能够在一定时间内彻底清除污垢。因此,无论是简单的托盘底部还是在管道系统的弯曲处,都不建议采用尖角设计。设备的设计必须能够最大限度地降低清洗过程中有害微生物残留的风险以及被带到下一个生产批次而造成污染的风险。还有一些设备死角,如果不拆卸会很难清洁。例如传感器安装在较长侧臂管的末端,尤其是垂直立于食品流上方的情形。设备的设计还必须保证由食品或清洗而产生的任何液体都能从设备中完全排净。

图3.1~图3.16中所用的彩色图例在附录D中给出(从后文了解确切含义)。

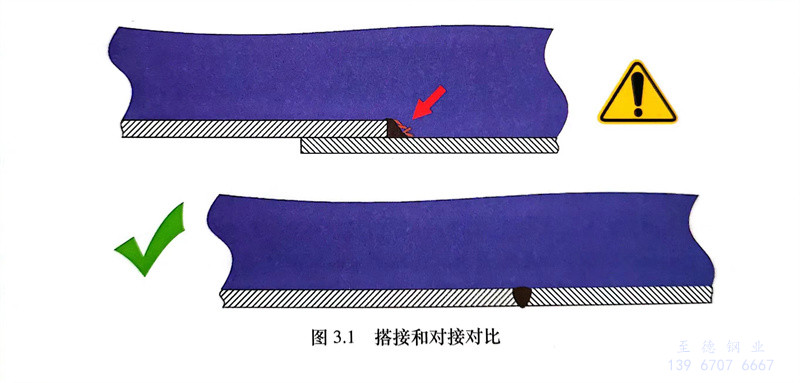

两块金属板之间的搭接会形成台阶或隆起,从而可能导致微生物的积聚,而且很难被洗涤剂液流去除(图3.1)。

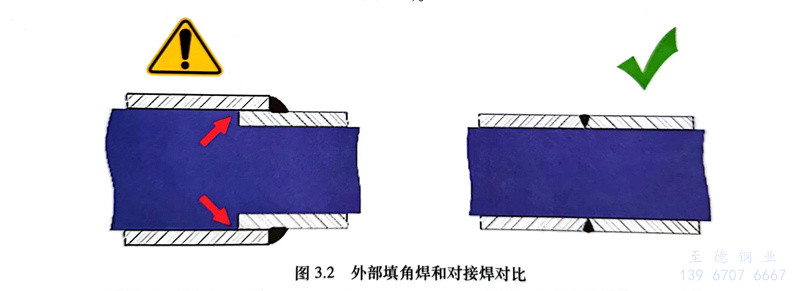

同样,采用外部填角焊的方式连接两个同心管道时,会在管道内留下无法清洁的缝隙。而全熔透对接焊则是更佳的接头方式(图3.2)。

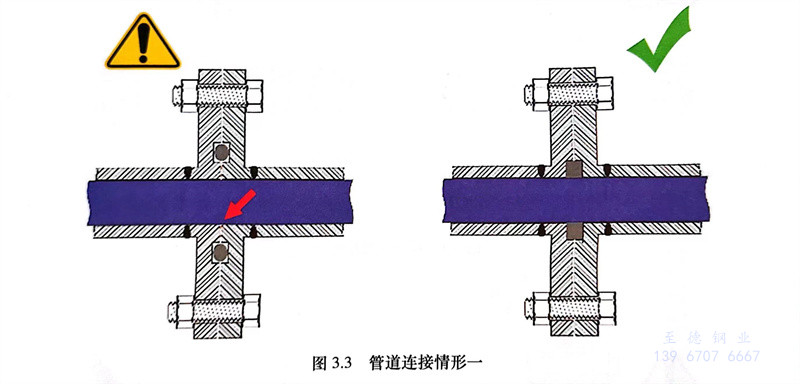

如果不锈钢管道连接法兰之间的弹性体密封件从不锈钢管道内壁处缩回,也会留下无法清洁的缝隙(图3.3)。正确的做法是将密封件安装在一个合适的凹槽中,连接后的不锈钢管达到工作温度时,弹性体密封件受热膨胀,其内表面与管道内壁齐平。

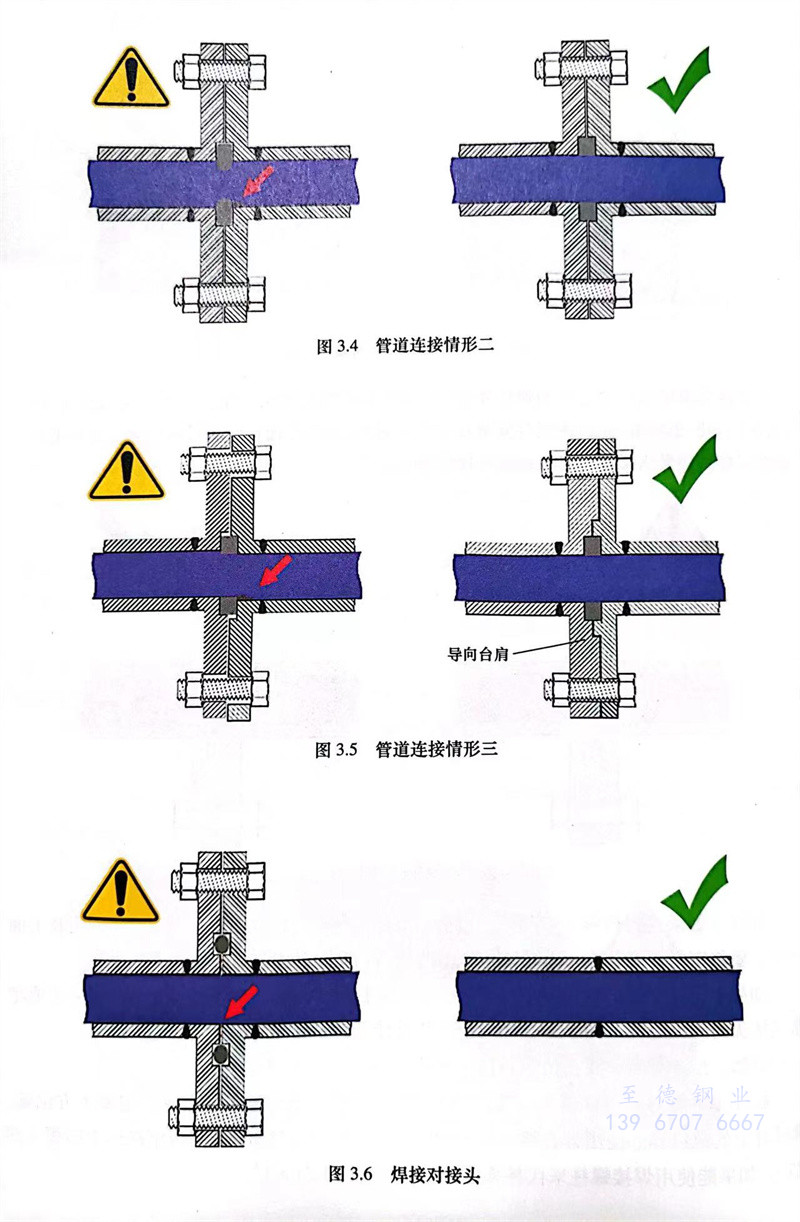

同样,如果密封件伸入产品流,也会形成难以清洁的台阶(图3.4)。解决方法和上面一样,要将密封件安装在一个精准定位的凹槽中,密封件应当与管道内表面齐平。

如果不想在不锈钢管道内壁留下不平之处,为工艺过程中的污垢留下藏身之地,就一定要把法兰接头的两半对齐(图3.5)。导向台肩的设计有助于确保两半法兰的完美对齐。

当然,最理想的方式是使用焊接代替法兰连接(图3.6)。

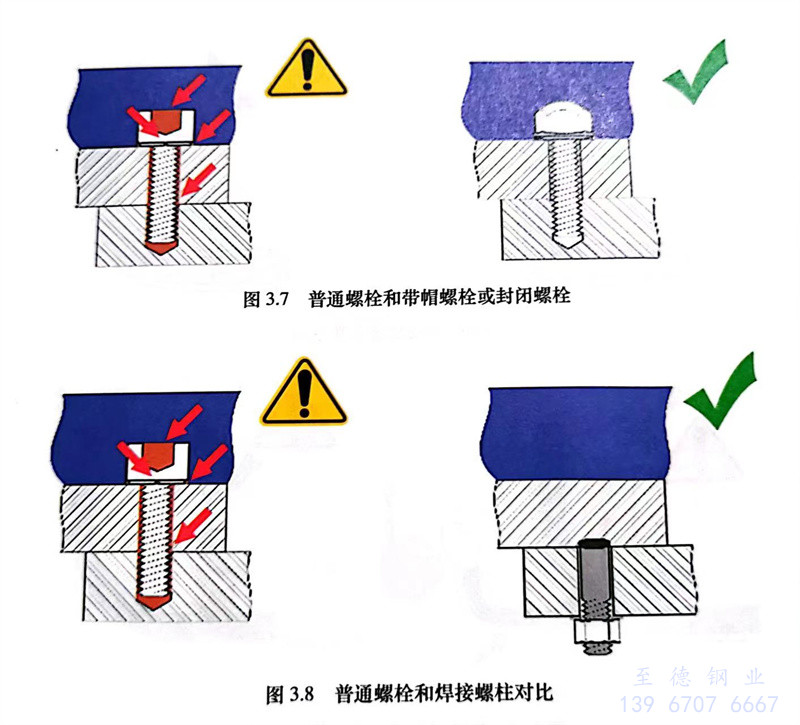

螺栓头可能会形成许多无法清理的缝隙,例如内六角螺栓头上的槽、垫圈下方位置、螺栓杆上的螺纹等。使用带有弹性体密封件的带帽螺栓或封闭螺栓可以解决这个问题(图3.7)。如果能使用焊接螺柱来代替螺栓,则效果更佳(图3.8)。

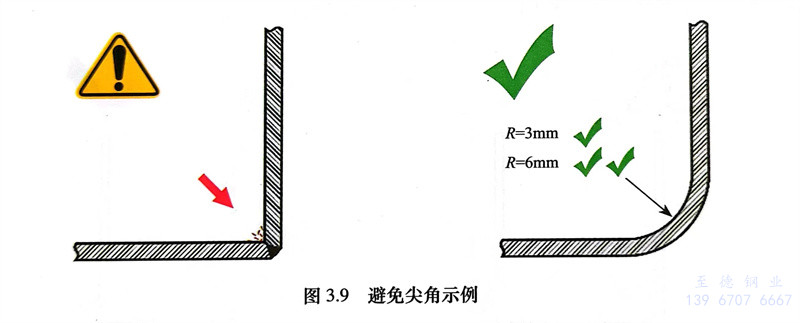

应避免尖角。欧洲卫生设备设计组织(EHEDG)建议,曲率半径至少为3mm,最好为6mm(图3.9)。

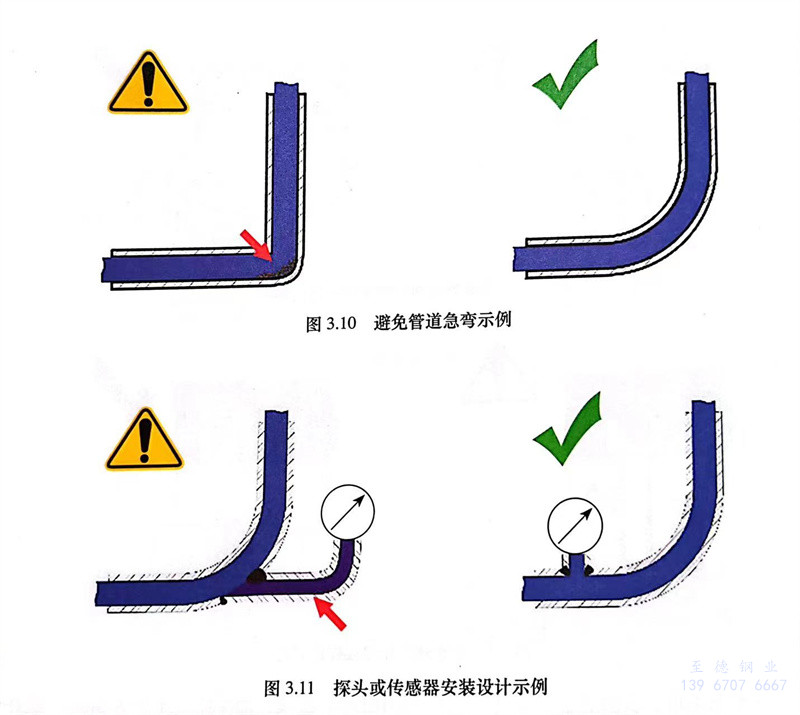

不锈钢管道弯曲处也是同样的道理(图3.10)。

如果探头或传感器与它要监测的管道之间距离过长,清洁剂将难以到达(图3.11)。欧洲卫生设备设计组织建议,为使CIP原位清洗系统能进行有效清洁,这种管道的长度应小于等于其直径的1.5倍。

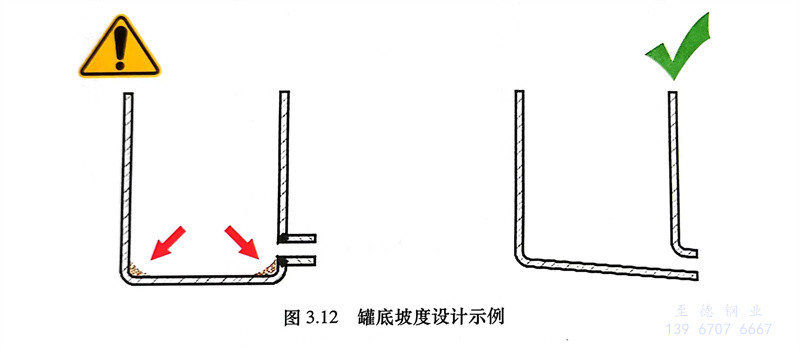

《机械指令》要求设备必须能够自由排净食品或清洁剂。为满足这一要求,储罐底部的坡度设计非常重要(图3.12)。

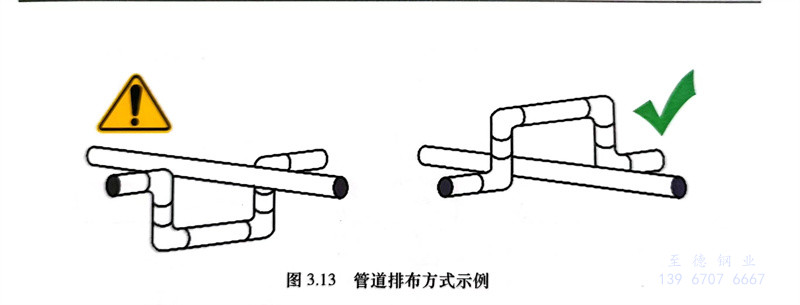

出于同样的原因,两条管道交叉时也要考虑合理的布局(图3.13)。不锈钢管道的排布方式应确保食品或清洁剂能够从管道系统中排出。

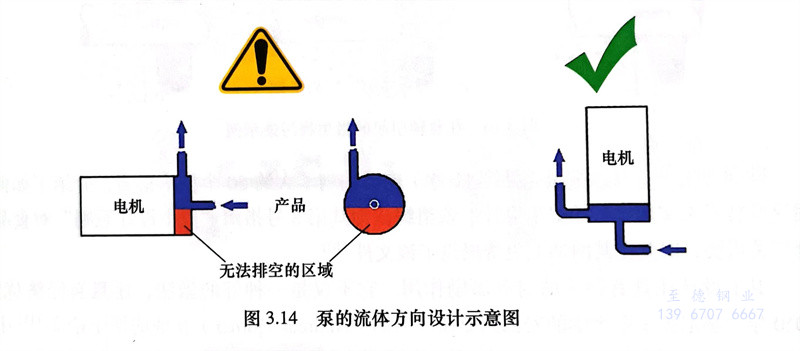

泵的方向位置很重要,应确保停机时不会有产品或洗涤剂滞留(图3.14)。

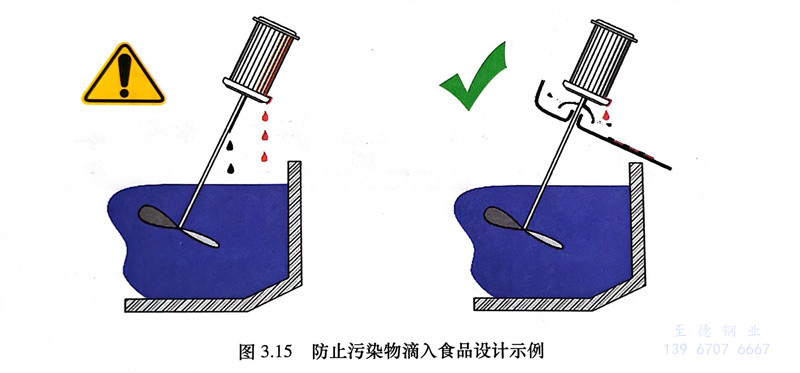

本不会与食品接触的辅助设备有时也会造成食品污染。比如搅拌机头里的润滑油或冷凝液可能会滴入食品中(图3.15)。解决这个问题的方法很简单,只需一个“甩油圈”和一个倾斜的防护罩,就可以让污染物远离食品。

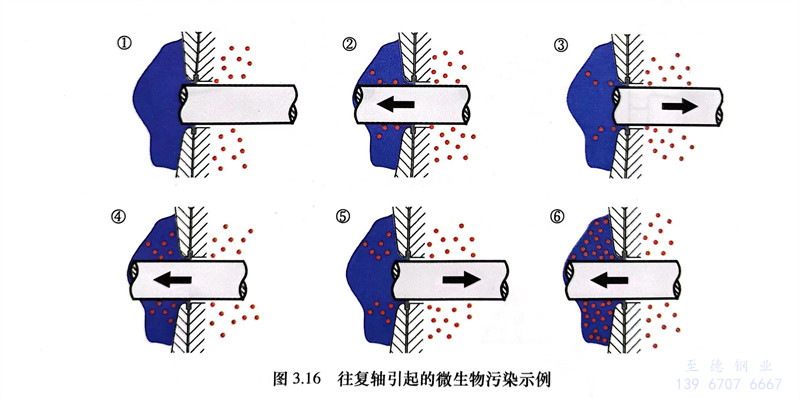

密封件,尤其是往复轴或旋转轴周围的密封件,可将微生物转移到食品区(图3.16)。

如图,往复轴可以携带微生物通过单个密封件。双层密封也许可以解决这个问题,使用洗涤剂冲洗两层密封之间的空隙使之保持清洁。

欧洲卫生设备设计组织现已编制了大约50个技术指南,介绍了如何应用这些技术来实现设备的卫生设计。该组织认为其第8号指南“卫生设计原则”对食品安全至关重要,因此在其网站上免费提供了该文件。

卫生设计还具有强大的财务激励作用,它不仅是一种好的做法,还具有经济优势。2010年,慕尼黑工业大学的安德烈亚斯·多纳(Andreas Dorner)在他的博士论文中证明了设备卫生设计带来的节约是可观的,很容易就超过了设备初始成本中的额外费用。

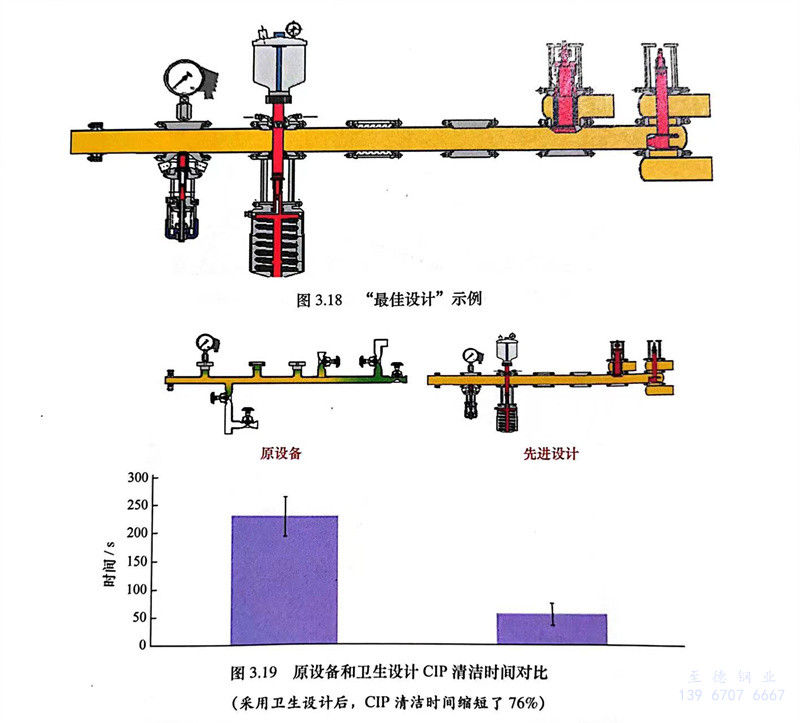

他对一个设备模块进行了研究,该模块中的阀门和探头存在设计不良和安装不当的问题(图3.17)。图3.17~图3.19中,黄色表示容易清洁的区域,绿色表示难以清洁的区域。多纳测定了进行一次推荐的清洁程序需要花费的时间。

然后,他将原设备设计与“最佳设计”进行了比较。最佳设计采用了卫生设计的原则采用无缝隙接头,采用平滑的弯管,最大程度减少死角等(图3.18)。最先进的设计可以提高清洁效率。

(采用卫生设计后,CIP清洁时间缩短了76%)

在达到相同清洁度的前提下,清洁这个“最先进”的设备模块所需的时间仅为旧模块清洁所需时间的1/4(图3.19)。在食品生产很短的一段时间内,在洗涤剂、水、加热它们所需的能量、废水负担和CIP原位清洁所需的停机时间等方面的节约,足以证明购买先进设备时多支出20%的额外费用是正确的。

值得注意的是,除了食品加工设备的表面之外,还有许多表面可以将污染物,甚至它们自身成分转移到食品中。这些“产品接触面”包括托盘、工厂的工作台面、商店的展示台面、传送带、包装材料(上面可能有油墨、涂料和黏合剂)、罐车等。

还有一些表面,上面的污染物(可能在冷凝液中)可能会滴到未覆盖的食物上,甚至表面上的非工艺污染物由于清洁时不小心会转移到食品中(图3.20)。