宝鸡石油钢管有限责任公司隶属于中国石油天然气集团有限公司,始建于1958年,国家“一五”期间156个重点建设项目之一,我国第一个油气管材及焊接材料研发和生产厂家。建厂60多年来,宝鸡钢管公司已发展成为我国规模最大、品种最全、市场占有率最高的专业化钢管公司,公司钢管最大产能达260万吨/年,其中套管和油管综合产能达70万吨/年。

2009年,宝鸡钢管公司建成了国内装备先进的SEW(Hot Stretch-reducing Electric Welding Technology)

油套管生产线,成功开发出了API系列SEW J55、N80、P110及Q125高性能套管产品,非API系列SEW高抗挤套管、SEW膨胀管、SEW抗硫管等产品,填补了国内空白,实现了批量化生产,目前已生产销售SEW 油套管产品近20万吨。

一、生产工艺流程

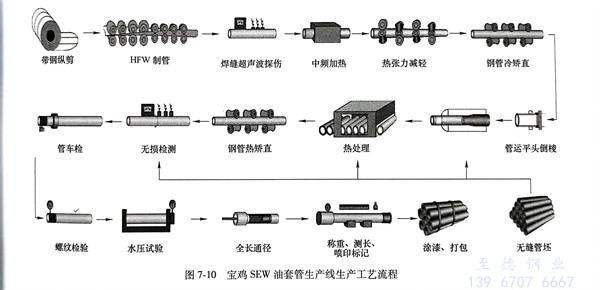

宝鸡SEW 油套管生产线生产工艺流程如图7-10所示。

工艺布置的特点:

SEW生产工艺:既采用“高频焊接+热张力减径+全管体热处理”组合技术,对生产的SEW 管坯进行无损检测及螺纹加工,生产高性能SEW油套管产品。

二、主要技术特点

(1)卷板纵剪:采用2050mm纵剪生产线每年可纵剪钢带30万吨,主要用于将单条钢带纵剪为多规格管坯所需宽度带钢,为高频焊接提供高精度钢带。

(2)铣边机:由奥地利 LINSINGER公司设计制造,可年铣削热轧带钢30万吨。该设备主要由两刀盘、带钢宽度调整装置、带钢垂直导向和测量辊装置等组成,其设备先进、铣削质量好,为焊管焊缝质量提供了可靠的保证。

(3)成型定径机组:是高频直缝焊管生产的主要工艺装备,成型定径功能优良,为管坯连续稳定焊接提供设备保障。

(4)高频焊机:由美国THERMATOOL公司设计制造,可变频率固态高频焊机最高功率达800kW,年产30万吨母管。

(5)焊缝在线检测:焊缝超声波探伤及内毛刺检测设备引进加拿大 INSPECTECH公司生产的检测设备,焊缝检测探头采用INSPECTECH公司独特的晶片探头,不但可以覆盖整个焊缝及熔合线,而且可以覆盖焊缝熔合线两侧各1.6mm范围的母材;内毛刺检测采用B型扫描,纵波人射,分辨率达到±0.1mm。

(6)中频感应加热炉:由美国Ajax TOCCO公司设计生产制造,管坯在线加热速度快、温度均匀。加热母管最大规格:φ193.7mm。

(7)热张力减径机:张力减径机由德国KOCKS公司设计制造,星型驱动,24机架,轧制辊可实现单独调速,满足张减机高产、多品种、高品质的要求。

(8)热处理设备:主要设备有淬火炉、回火炉和淬火装置。淬火装置采用“外淋+内喷+旋转”的淬火工艺,淬火冷却能力大于40℃/s,钢管变形量小。生产能力最大为50t/h,每小时最大生产管坯150根。

(9)矫直设备:由美国BRONX公司设计制造,采用六辊型,矫直后管坯质量可以达到以下指标:管体任意1.5m内直线度小于1mm,管端1m范围内直线度小于1mm,从一端至另一端拉线测量的全长直线度为小于等于管长的0.05%,管体椭圆度小于0.5%。

(10)无损检测设备:全管体漏磁探伤设备采用美国Tuboscope公司新型产品,设备由纵向检测单元和横向检测单元组成,可同时对管体纵向缺陷和横向缺陷进行检测,检测覆盖率超过100%。

全管体超声波设备采用英国UNICORN公司URP200S型全自动超声波探伤系统,可同时对管体纵向缺陷、横向缺陷和分层进行检测,检测覆盖率超过100%,并可根据标准要求对管体壁厚进行100%测量。

管端湿磁探伤设备采用上海宇光公司的CEW-4000A型多工位全自动管端荧光湿磁检测系统。设备可同时对两根或三根钢管管端500mm范围内的内外表面以及管端端面的纵向缺陷、横向缺陷和斜向缺陷进行检测。

(11)管体车丝机:使用比利时高力耐RPP07-5型车丝机,生产能力最大为28.6吨/h,加工精度为±0.001mm,保证了油套管螺纹加工质量。

(12)接箍车丝机:采用EMAG VSC400DUO 双主轴倒立式车削中心,两个相对独立的床身集成在一台机床上,保证了每根主轴加工的独立性,不受另一根主轴切削和加工的影响。

(13)水压机:由美国BRONX设计制造,最大打压能力为140MPa,打压波动范围0~0.3MPa,最大产能为120p/h。

三、技术水平与业绩

宝鸡钢管公司建成国际先进、国内第一条SEW 油套管生产线,为国内石油专用管产品生产提供了新的装备支撑,宝鸡钢管公司始终致力于石油管材的研发制造,联合国内大型钢铁企业、研究院所及高校等单位,采用SEW 制造工艺成功开发API系列J55、N80、P110及Q125套管产品和非API系列高抗挤套管、膨胀管、抗硫管等高性能产品,推动我国焊接油套管的技术进步。

截至目前,SEW油套管已生产销售近20万吨,成功应用于长庆、青海、大庆、新疆、吐哈等各大油田,并出口哥伦比亚等海外市场。