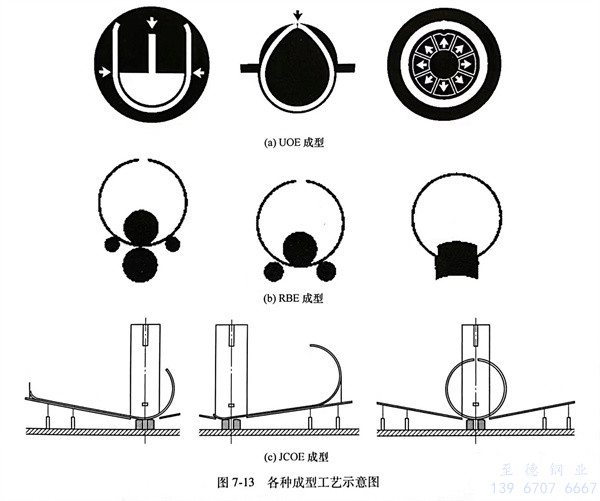

直缝埋弧焊接不锈钢管的制造工艺有UOE成型、JCOE成型、RBE成型等,见图7-13。这些工艺各有特点。

UOE机组钢管成型质量好,机组效率高,产能高,但机组投资大,更换规格需要时间长,模具也较多,因此,非常适合单一规格大批量生产。RBE机组是三辊辊弯成型,成型钢管质量较好,设备投资较UOE机组低,更换产品规格方便,中小批量钢管生产适用性强。但由于RBE机组受到上辊直径和挠度限制,而且钢管板边多采用后弯形式,虽然采用了上辊挠度补偿等技术进行了改进,在生产壁厚不是太大的钢管时质量也很好,但对于厚壁和大厚径比的中、小规格钢管很难满足生产要求。JCOE成型为渐进式成型,成型质量好,成型后管体采用扩径工艺后,钢管的形状也完全能够满足长输管道用钢管需求。投资较UOE机组低,更换规格时间短,需要的模具也少。JCOE机组对于钢管批量、壁厚和管径变化的适应性最强。目前,我国长输管线用直缝埋弧焊接不锈钢管的主流工艺是JCOE成型法。

自1998年番禺珠江钢管公司引进二手1829mm HM设备以来,我国直缝埋弧焊接不锈钢管生产技术飞速发展。为了满足西气东输工程建设的需要,原国家经委将大直径直缝埋弧焊管国产化列为“十五”期间重大技术设备攻关专题项目,由渤海装备巨龙钢管公司(原华北石油钢管厂巨龙钢管公司)负责研制,通过与中国石油管材研究所、舞阳钢厂和鞍山钢铁公司一起开始进行X70针状铁素体管线钢、宽厚钢板及钢管的研制,在不到一年的时间快速实现了国产化,各项性能指标与国外等同。渤海装备巨龙钢管公司共为西气东输工程生产直缝埋弧焊管14.8万吨,此外还生产了X60钢级ф508~914mm,最大壁厚达28mm十多种规格的场站用管,满足了工程需要,打破了我国不能生产长输管线用直缝埋弧焊接不锈钢管的历史。

渤海装备巨龙钢管公司大直缝生产线的建设也带动了直缝焊接不锈钢管制管装备的进步和发展。巨龙第一条生产线根据国内当时的设备制造技术水平,采用了菜单式引进方式。对于国内在技术和制造能力都不成熟的设备整机进口如:JCO成型机、浮动式高精度铣边机、机械式扩径机、水柱耦合式超声波探伤设备、多丝内外焊接设备等;对于国内加工能力具备但技术水平较低的设备采用技术和部分关键部件引进,其他部分国内加工的分交方式,如:板边预弯机、大功率连续式预焊机等;对于技术装备国内都比较成熟的设备由国内制造,如:水压试验机、管端倒棱机、X射线检测设备以及生产线其他辅助设备。在保证整条生产线达到世界先进水平的同时,建设费用大幅降低。后续国内多条JCOE直缝生产线的建设也都借鉴了这种方式。

该生产线的成功建设也推动了国内大口径直缝埋弧焊接不锈钢管生产线建设,并且带动国内设备制造厂开始了直缝生产线设备的国产化研制。通过国内制管企业和设备制造厂的联合攻关,目前,JCOE直缝生产线的主机大多数已实现了国产化,推动我国直缝制管装备国产化的企业主要有黄石锻压、天水锻压、西北机器、沈阳东基、哈尔滨焊接研究所和湘潭华进等生产厂家。其中最具代表性的主要有:

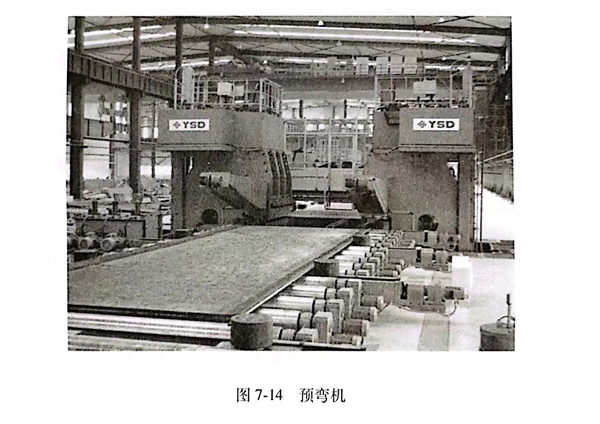

(1)预弯机:PB16000~32000kN数控预弯机由两台可相对移动的下动式开式压力机组成。在数控系统和电液伺服系统控制下,每台压力机的两油缸单元同步驱动下模梁运行,定位精度0.10mm。优化的模具曲线使预弯边有效弧长最大化。压制力可达32000kN,预弯全过程自动化运行。

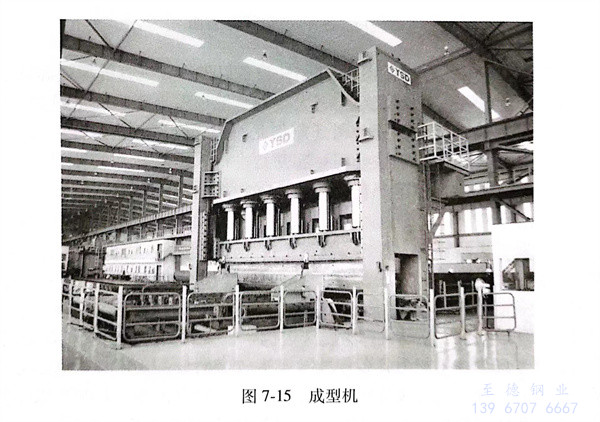

(2)成型机:成型压力机的成型压力目前已达6500t,已经完全可以满足直缝焊管生产的需求,达到了国际先进水平。该机采用15点独立加凸补偿系统,可在全长范围内补偿板料的同板差,可精确控制钢管几何形状和开口量、径错等关键指标,同样配置了进料阻尼辊和接料台,以减小钢板划伤和噪声。在6500t满负荷压下力时压下量的控制精度误差小于0.1mm,工作速度达到了13mm/s,应用工艺软件优化的工艺参数,成形次数少,钢管圆度高。实现了大直缝焊接不锈钢管成型全过程高精高速自动化。成型后的钢管椭圆度可控制在3mm之内。黄石锻压机床厂的钢管成型设备已有多台销往国内、外,目前,国内新建成的JCOE机组绝大多数都采用国内成型机。

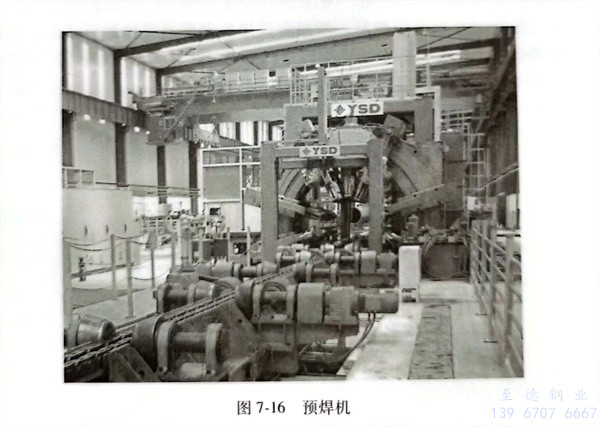

(3)预焊机:TWC150~400kN数控预焊机采用全数字实时控制电液伺服合缝辊。在合缝预焊的过程中,根据激光跟踪系统显示的错边误差与合缝间隙,通过数控系统实时调整电液伺服合缝辊,在负载条件下纠正错边量与合缝间隙。极大降低了停焊的概率和焊后人工修补量,大直缝焊管合缝预焊实现了优质高效。

(4)铣边机:新型的PFM90/800型的钢板铣边机虽然重量减轻了约30%,但在装机容量保持不变的情况下所能加工的钢板壁厚达到了40mm,最大加工余量可达25mm,且设备可根据不同的钢材等级、不同的加工余量、不同的板厚进行全自动加工,可见其已有较高的智能处理的能力。

(5)扩径机:新型的机械扩径机也在控制和结构方面均得到了改善。一是将扩径拉杆分为了三段,将长度从整体的18m直接降到了拉杆13m、油缸活塞杆2.5m和扩径头拉杆2.5m,大大降低了细长拉杆的制造难度。且在拉杆联结方式上进行了改进,便于扩径头和拉杆更换,并且在螺母与螺杆间加上了作为易损件的螺纹护套,有效地对拉杆进行了保护。二是在扩径头各模具块的导向方面进行了改进,在模具的前后都设置了径向导向键,可保证模具块与锥体各面的充分结合,减少对模具的偏磨,又由于滑动面较紧密的结合而降低了扩径油的消耗量。

(6)焊接设备:参考德国U&S公司斯柯特接法以减少焊丝之间的干扰,国内焊接设备集成研究成果显著,先后开发出了四丝焊和五丝焊接设备,采用数字控制,可以直接记录焊接参数,进行焊接过程的监控、记录,可有效保证对焊接质量的控制。哈尔滨焊接研究所成功地进行了内、外焊设备开发工作,近几年就已销售各种多丝内、外焊接设备100多套。

(7)焊管辅助设备:随着技术的进步和人力资源成本的提高,我国焊管企业把越来越多的精力投入到提高工艺装备自动化和信息化水平方面,尤其机器人应用越来越广泛。早期仅有宝钢UOE生产线引进了引、熄弧板焊接机器人,近年来,喷标机器人得到了广泛应用,管端焊缝磨削机器人和管端几何尺寸激光自动检测机器人的研发也取得可喜进展,如渤海装备研究院研发的管端焊缝磨削机器人,在工业机器人上安装焊缝检测系统和磨削机构,可对焊管管端内外焊缝进行三维自动检测,自动获取焊缝形貌特征数据,智能化地规划机器人磨削运动轨迹,进行自动磨削。随着技术进步和研发的深入,机器人将会更广发的应用于焊管生产线的工艺装备上,对于提高生产效率和产品质量将会产生巨大推动作用。

(8)焊管装备信息系统:随着信息技术的飞速发展,国内的焊管企业在生产线的信息化建设方面投入了大量的人力、物力,国内的多条生产线都建设了ERP、MES系统,还有部分企业建设了物联网系统,并实现了多个信息系统的融合,这些信息系统的建设不仅实现了从材料到成品钢管的生产全过程的监控,为钢管生产提供持续的质量保证,而且为满足客户管道全生命周期管理提供了有力的质量数据支持。同时,大大提升了制管企业的生产和经营管理水平。随着这些信息系统的深化应用和底层数据采集装备的不断完善,必将对我国制管企业质量控制和高效生产组织产生重大影响。

经过了近20年的发展,中国的大口径直缝埋弧焊接不锈钢管从无到有,并通过引进、消化、吸收和改进,除个别加工和无损检测设备的能力和精度与国外比较还有一定差距外,国内已经具备了绝大多数主机设备的制造能力,大口径直缝焊接不锈钢管生产线全线设备的配套制造能力,已经可以满足我国中国大直缝生产线建设的需求。目前,国内大口径埋弧焊管生产线除宝钢是全套引进的UOE设备,沙市钢管、中油宝世顺等采用部分关键设备引进模式建设外,后续建设的近30条生产线主机设备基本都是国内制造的。

大口径直缝埋弧焊焊接不锈钢管生产线的建设也带动了管线钢宽厚板的研制和钢管制造能力的提高,我国管线钢宽厚板从2002年开始仅能够生产几万吨的水平,发展到每年可以提供上千万吨钢板。用于油气输送管道钢管已经实现了X80直径1420mm大批量用于中俄东线。X90、X100、X120高钢级钢管也已经完成了工业性试验。在海洋输送钢管、酸性环境服役钢管和低温钢管(服役温度-45℃)等特殊服役环境钢管也完全可以满足我国管道建设的需求,并有部分实现出口。另外,在海工(隔水管)、建筑等其他行业用管也取得了长足进步。