螺旋埋弧焊接不锈钢管主要采用一步法和两步法(预精焊)工艺生产。

螺旋埋弧焊接不锈钢管一步法生产工艺是采用钢卷经过拆卷、矫平、对焊、铣边后进入成型机成型,在大桥上先后完成内、外埋弧焊接,定长切断成单根钢管。再进入后续的检测和精整工序。即钢管的成型和焊接在成型的大桥上一次完成。一步法生产螺旋埋弧焊管成型、焊接工序一次完成,设备相对比较简单、投资少,钢管规格适应性较强,经过了多年特别是近20年的改进与完善,通过带钢边沿精确控制、重型铣边机的应用以及高刚性成型器的开发等技术改进,以及钢卷生产质量的提高。一步法生产的螺旋埋弧焊管在尺寸精度和焊缝质量等方面均达到很高的水平,完全可以满足高钢级(X80以上)油气输送管道用不锈钢管需求。

在螺旋焊接不锈钢管两步法(预精焊)生产工艺,将成型过程与埋弧焊接过程分开独立进行。第一步:热轧钢带经成型机制成管型后,用CO2气体保护焊在钢管内壁进行连续的预焊。形成预焊的钢管管坯。第二步:在精焊工作站上进行内、外埋弧焊接,生产出成品钢管。既通过成型预焊和精焊两步工序完成钢管的制造工序。预精焊工艺生产螺旋埋弧焊管,由于成型预焊和精焊分两步进行,在预焊、精焊设备配置合理的情况下,单台成型机组的生产效率远高于一步法。而且,采用预精焊工艺生产过程中可以避免调整管型导致内焊缝受力可能产生的裂纹。但设备比较复杂,对于精焊和高速预焊设备要求的控制精度都比较高,投资也较一步法高。

我国的螺旋埋弧焊管发展要比直缝埋弧焊管早很多。而且,管道建设需求有力地推动了技术进步和能力提升,焊接不锈钢管装备制造企业也为国家重点工程提供了强大的支撑。我国螺旋埋弧焊管的发展可以分为三个阶段:

第一阶段从1958-1970年,螺旋焊管早在19世纪80年代就已经出现,直到1958年研究出内外双面焊接工艺技术后,螺旋焊接不锈钢管在世界范围内才得到发展。我国螺旋缝埋弧焊管起步于1958年,从苏联引进一套ф650mm螺旋缝埋弧焊管机组,1959年投产,仅能生产单面焊螺旋焊管,设计年产能4万~7万吨。到1965年才首次实现双面焊接,1966年为四川天然气输送干线生产了我国第一批φ630mm和φ529mm螺旋缝双面埋弧焊管。国内螺旋焊管在80年代之前,一直采用的都是苏联发明的活套坑式储料方式,实现连续生产。1970年,大连起重机厂在沙市钢管厂首先应用飞焊车技术,螺旋埋弧焊管的制造技术和质量水平有了明显提高。

第二阶段从1970-2000年,随着石油工业的发展和管道建设的需求,从80年代开始我国陆续建成了几个焊管企业,形成了以宝鸡石油钢管厂、华北石油钢管厂、辽阳石油钢管厂、胜利石油钢管厂、资阳

石油钢管厂和沙市石油钢管厂为主的制管企业,这些企业提供了当时几乎包括陕京一线在内几乎国内所有的油气输送管线用螺旋钢管。20世纪90年代后期随着改革开放的深入,经济高速发展对于钢管的需求量越来越大,民营钢管企业也得到了快速发展,北方以大邱庄、沧州为代表,南方以金洲、玉龙等为代表的企业建设了多条螺旋埋弧焊管生产线,使我国的螺旋埋弧焊管生产线达到100条左右的规模。在长输管道和城市管网以及桩管等各个领域广泛使用,基本满足了国内经济发展的需求。

第三阶段从2000年至今。随着管道建设要求的不断提高,特别是西气东输一线和西气东输二线管道建设,螺旋埋弧焊管的钢级也逐步从X60升级到X70、X80,壁厚也从12mm达到了22mm(X80钢级)。因此,对于螺旋焊管机组要求越来越高,也推动了螺旋焊管工艺装备高速发展。

在国家经贸委的领导和中国石油天然气集团公司的组织下,承担西气东输工程制管任务的螺旋钢管厂都进行了大规模的技术改造。通过新建和技术改造,大大提高了高标准螺旋焊管的制造能力和产能。西气东输大口径螺旋焊管机组具有以下主要性能和特点:

制管机组从拆卷、矫平和钢板对焊最大通过钢带宽度达到2m,厚度达到20mm,后续改造达到25.4mm(X80钢级22mm);全部配备了重型铣边机(多数机组是双铣边机),可以对钢带边缘进行焊接坡口铣削加工,并可在很大程度上减少月牙弯的影响,满足厚壁钢管成型、焊接要求;成型器的成型能力十分强大,可以满足X80钢级ф1420mmx22mm大口径高强度螺旋焊管精确成型的要求;改进了内外双丝埋弧焊接设备,可以焊接厚度达25.4mm的钢管;配置了管端扩径和焊缝自动打磨设备,以提高钢管管端的尺寸精度;配置了钢板或管体分层超声波自动探伤、水压试验后焊缝超声波探伤和X射线工业电视探伤和管端拍片检验设备,全面满足了无损检测工艺配置要求;配置了强大的精整设备和2000t水压试验机,适应大口径高强度钢管加工检验要求;建立了计算机化的质量信息系统;建设了钢管外防腐和内涂层作业线。通过这些技术装备的不断改进,使我国螺旋焊管的技术水平大大提高,也大大推动了螺旋焊管在油气长输管道的应用,西气东输一线、二线、陕京二线、三线以及后续的中俄东线等大口径天然气输送管道螺旋焊管应用比例超过了50%。

在螺旋焊管高速发展阶段,我国螺旋焊管的装备制造能力也得到了高速发展,设计研究和制造螺旋焊管的企业主要有西安重型机械研究所、太矿设计院、太重、西北机器、沈阳东基等设计制造企业。最具代表性的装备有:

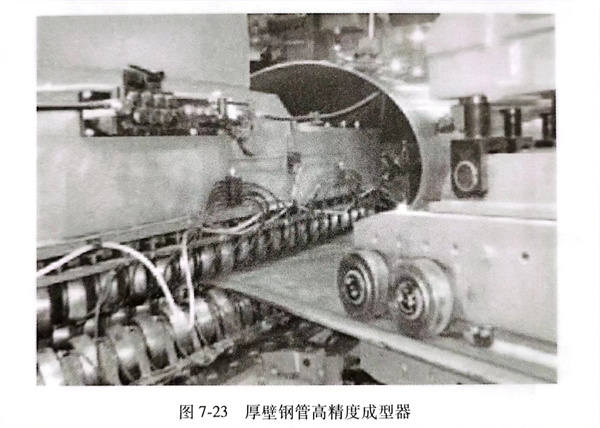

(1)厚壁钢管高精度成型器:在生产实践中技术人员经过反复实验总结发现,只要螺旋焊管成型器刚性好、控制精度高,成型后的管体也可以达到非常好的精度。在渤海装备华油钢管公司(原华北石油钢管厂)与太重合作于2001年开发出了首台新型成型器,该成型器不仅刚性好、精度高,而且改进了二号辊的压下和调整方式,成型小辊也采用了轴承辊,同时,进行了首次φ1016mmx14.7mmX70螺旋焊管的试制,实现了钢管的精确成型,成型后的钢管残余应力控制良好,实验钢管所取的环切试样开口均为负弹复。在此基础上开发了新的西气东输螺旋焊管生产线使用的成型器。该成型器对X70钢级板材的成型能力为ф1650mmx20mm,经后续改造其成型能力X80钢级φ1422mm钢管壁厚达到22mm,螺旋焊管的制造能力有了质的飞越。

(2)螺旋钢管管端整圆机:采用管端扩径工艺提高螺旋焊管尺寸精度,国内没有先例。管端扩径只在管端进行,不能采用太大的扩径率,还要在扩径区与未扩径区之间设置过渡区。选择合理的扩径参数是成功的关键。原华北石油钢管厂和天水锻压合作于2000年研制出第一台管端扩径机。利用首台样机研究了钢管在不同扩径量时的变形规律。在西气东输所有螺旋钢管生产厂家推广。高精度成型和管端扩径技术的结合,使钢管的外径控制达到了前所未有的水平。管端直径公差减少到2mm以内,圆度也有明显改善。为现场施工对焊创造了良好条件。

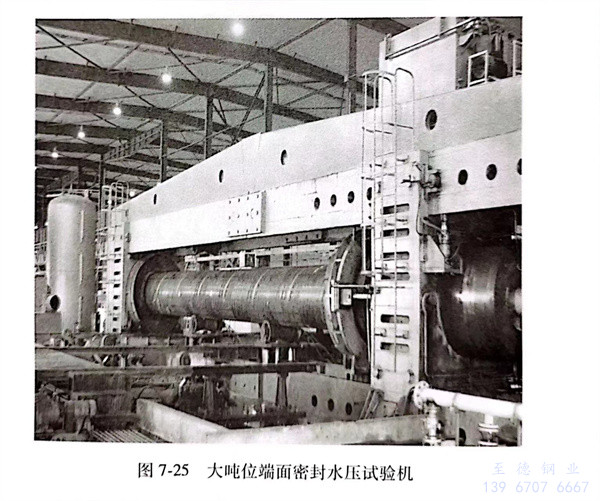

(3)大吨位端面密封水压试验机:早期的水压试验机基本采用端面密封,采用麻辫作为密封材料容易泄漏,而且需要经常更换。后期有采用径向胶圈密封技术,但胶圈也需要经常更换,更换也非常困难。华北石油钢管厂在钢管水压试验机上首次使用了端面胶圈密封,并采用电液比例控制替代原有的机械式端面水压、油压平衡装置,大大提升了端面密封胶圈的使用寿命(一对密封胶圈可试压超过100根钢管),降低了钢管水压过程中造成的压弯。现在国内生产的水压试验机几乎都采用了新型的电液比例控制技术,控制精度非常高。螺旋焊管生产线配置的水压试验机达到甚至超过2000t。

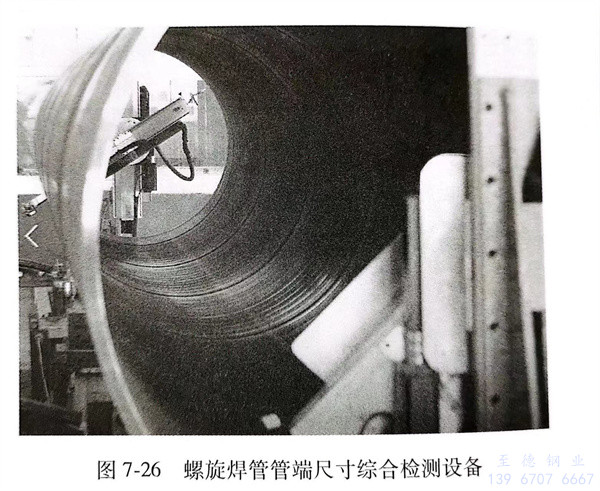

(4)螺旋焊接不锈钢管管端尺寸综合检测设备:随着管道建设现场对焊施工的技术进步,越来越多地采用全自动化焊接和检测,对于钢管管端尺寸精度要求越来越高。多个钢管生产厂家都采用了管端尺寸综合检测设备,该设备由高精度激光测距传感器、激光视觉传感器、精密机械执行机构等组成,通过激光视觉图像处理、数据空间拟合、钢管宏观尺寸模型分析,自动测量钢管管端上下坡口角度与长度、钝边高度、周长、不圆度、长短轴位置等。通过大口径钢管宏观尺寸不依赖于人的全自动测量,避免了由操作技巧、读数等带来的测量人工误差,提高了大口径钢管管端宏观尺寸测量精度、数据可靠性、客观性。可实现多维度分析,为基于大数据分析的产品质量管控、工艺改进提供数据支撑。同时为现场对焊提供了数据支持。

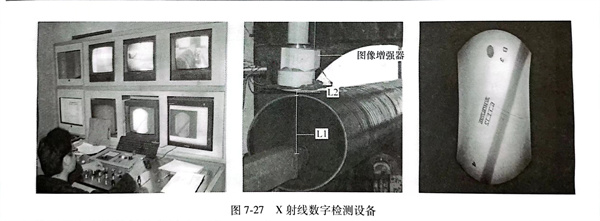

(5)X射线数字检测设备:90年代的X射线焊缝在线检测采用图像增强器、模拟摄像机。目前领先的焊管制造企业已经大量采用平板DR数字成像技术代替传统X射线工业电视系统与X射线拍片。相比于基于影像增强器的X射线工业电视系统,DR技术在检测灵敏度、检测效率、辐射剂量等方面更具优势。DR检测静态灵敏度可达到1.2%,远超过API5L及GB/T9711等标准规定的拍片或图像增强器2%灵敏度要求,DR检测动态灵敏度可达到2%,远超过API 5L及GB/T 9711等标准规定图像增强器的4%灵敏度要求。DR数字成像也推动了X射线自动评片系统的研制。

(6)信息系统的应用:随着信息技术和通信技术的发展,螺旋焊管机组信息化也得到了迅速发展,华油钢管公司和清华大学信息中心从2003年开始合作研发焊管生产信息管理系统,经过了16年的研发和不断改进,形成了具有自主知识产权的焊管生产信息管理系统(MES),该系统拥有强大的软件整体架构能力,功能逻辑清晰,模块化开发设计,数据库统一分层管理,形成了一套从卷板、销售、生产、理化试验、质量分析、发货管理、多种文字质证书、码单、生产检验中英文报告实时导出的全生命周期一体化、信息化管理的完整体系,经过多年运行系统稳定可靠,为精益生产、精益管理、智能制造提供大数据支撑。

鉴于我国的工业基础,螺旋埋弧焊管的一步法完全基于国内设备,得以率先发展,低应力成型和残余应力控制、管端扩径和无损检测等技术、高韧性焊丝焊剂的应用,使我国螺旋焊管的质量大大提高,钢级从低到高(X90),壁厚从薄到厚(22mm),管径从小到大(3040mm)。但由于螺旋焊管对焊缝要求越来越高,两步法获得高速发展,虽然目前与国外相比较,还需改进,但总体上,螺旋埋弧焊管装备基于中国自己的力量。如今,我国已有多套螺旋焊接不锈钢管机组已经具有X80钢级ф1422mmx22mm的生产能力,其中相当一部分可采用预精焊工艺生产。多条生产线进行了信息化改造,建立起电子化的质量信息系统,提高了质量保证能力。螺旋焊管已经批量供应了X80钢级ф1422mmx21.4mm高钢级管线钢管,并已经进行了X100、X120钢管试制。在其他的行业中螺旋焊管以其特有的优势也得到了广泛应用,番禺珠江钢管生产出了长达130m的桩基用管。在城市建设中大口径的输水管道的直径也超过了3m。经过了多年的发展特别是近20年的飞速发展我国的螺旋焊接不锈钢管不仅满足了国民经济发展的需求,还大量出口到世界各地。