金属切削加工是利用切削刀具从毛坯上切除多余的金属,以获得要求的形状,尺寸和表面精度的零件的加工方法。

铸造、锻压和焊接等方法通常只能用来制造毛坯和较粗糙的零件。凡是精度要求较高的零件,一般都需要进行切削加工,因此切削加工在机械制造业中占有重要的地位。金属切削加工虽然有着各种不同的形式,如车、刨、铣、磨以及齿轮加工等。都是也存在着共同的现象和规律。掌握这些现象和规律以便正确进行切削加工,对保证零件的加工质量,提高生产率和降低成本,都有着重要的意义。

金属切削工艺包括有车、刨、钻、铣等不同的类型,但是概括地看,任何使用刀具从坯件或半成品上去除一定厚度的金属层,而得到在形状上及表面粗糙度上达到要求的加工工艺都是切削加工。当工件与刀具接触,切削层金属经过弹性变形、滑移和切离等阶段而变为切屑的这一过程为金属切削。

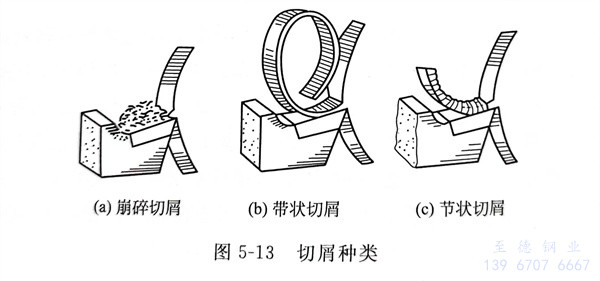

1. 切削屑及其类型

a. 带状切屑

当切屑的内应力没有达到工件金属的断裂强度,它将沿着前倾而继续流动,因此连绵不断,形成如图5-13(b)所示的带状切屑。加工材料塑性较大或刀具前角较大时,常常得到这种切屑。

b. 崩碎切屑

切削塑性很小的金属,当工件与刀具接触后,便会发生弹性应力及应变。如这种剪应力或张应力达到工件金属的断裂强度时,工件便会突然崩去一块,形成如图5-13(a)所示的崩碎切削屑。

c. 节状切屑

当工件金属的塑性介于上述两种情况之间时,便会出现如图5-13(c)所示的节状切屑。

不仅金属的塑性可影响屑的类型,加工条件与屑的类型也有很密切的关系。在一般情况下,前角愈大,切削速度愈高,切削屑愈薄,则切屑越有可能由粒状(甚至崩碎)转变为带状。

2. 金属切削过程及其实质

金属切削过程实际上是切屑形成过程。比较典型的切削过程是:被切削金属受到刀具挤压而产生弹性变形;随着刀具的切入,应力、应变逐渐加大;当剪应力达到材料的屈服强度时,开始产生塑性变形-滑移;刀具再继续切入,当剪应力达到材料的抗拉强度时,金属层经过剪切滑移后被挤裂从而形成切屑。实际上,由于加工材料等条件不同,切削过程的这三个阶段并不完全显示出来。例如,加工铸铁等脆性材料时,被切层在弹性变形后很快形成切屑离开母材。而加工塑性好的钢材滑移阶段特别明显。由于切屑形成的过程不同,切屑的形状也不一样,一般可分为带状切屑、节状切屑和崩碎切屑三类。

3. 切削热

切削和摩擦相似,切削是表面层切削现象,摩擦是极薄的表面现象,切削热主要来源于弹性、塑性变形所产生的热和摩擦所产生的热。

4. 切削液

切削液一方面可以减少摩擦,另一方面可以起到冷却作用。此外,还有降低金属强度的作用。