20世纪90年代后期,油田向油井管制造企业提出了需要抗二氧化碳腐蚀的13Cr不锈钢无缝管材。最初,由于生产工艺、技术、坯料等问题,国内油井管制造企业还拿不出这种产品给油田使用。21世纪初,经与油田协商和技术论证,确定前期开发低铬(3Cr、5Cr)管材,配合采用缓释剂的方案,解决了部分区域二氧化碳腐蚀油井管材问题,但是这种低铬抗二氧化碳腐蚀的管材,其适用范围是有限,使用效果也是有限的。2001年10月,浙江不锈钢管厂家在250机组上成功试轧出了2Cr13不锈钢管,2003-2004年宝钢、天津钢管相继开发出了13Cr油管和套管,随后根据油田的需要,又开发出HP13Cr、SUP13Cr抗二氧化碳腐蚀的管材,近年来衡阳钢管也开发出HP13Cr、SUP13Cr套管。

当含有CO2的油(气)井温度超过200℃时,马氏体不锈钢SUP15Cr也不能满足耐腐蚀要求,需采用具有良好的耐二氧化碳和氯离子应力腐蚀裂纹性能的双相不锈钢。目前开发的22Cr和25Cr双相(奥氏体相和铁素体相)不锈钢适用于200℃以上的二氧化碳油气井。在对22Cr和25Cr双相钢的化学成分进行设计时,以调整Cr和Ni的含量来调整耐腐蚀效果。双相钢由铁素体相加奥氏体相组成,晶粒相互交叉,习惯上由于奥氏体相和铁素体相的比率不同,其耐腐蚀的性能也不相同。在双相钢中除基本成分Cr、Ni外,添加Mo和N等元素可提高耐孔蚀性能。双相不锈钢除了具有良好的耐高温腐蚀性能外,相比马氏体不锈钢还具有更好的耐H2S应力腐蚀开裂性能,在常温的NACE TM 0177-A法试验中,在A溶液,85%SMYS加载环境中,马氏体不锈钢最多只能通过10kPa的H2S分压试验,而双相不锈钢25Cr可以通过100kPa的硫化氢分压试验。目前国内生产双相不锈钢油井管的公司主要有天津钢管、宝钢等。

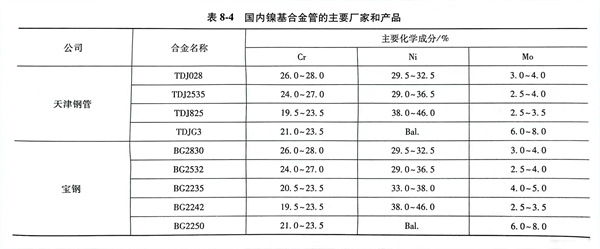

有关研究报告指出对高含硫化氢、二氧化碳和CF的高温环境超深井天然气田,Ni基系列合金、Co基系列合金和Ti基系合金都是很好的选用材料。考虑到资源和经济效益,大多数是采用Ni基合金作耐腐蚀合金。对其检验的耐腐蚀项目有:酸洗后麻坑、一般腐蚀、应力腐蚀开裂的敏感性等。应力腐蚀试验包括四点弯曲试样的检验、C型和双悬臂梁式断口试样检验以及模拟条件下进行试验,最后根据实验数据、井底温度条件,按发生失效变化来确定最佳的耐蚀合金。现将天津钢管、宝钢的耐蚀合金(CRA)产品列于下表8-4所示。