一、大气瓶的制造工艺

大口径气瓶采用大直径无缝钢管两端经锻压收底、收口制成.其主要制造工艺如下:

A. 钢管检查:由于直径较大,长度较长的无缝钢管是轧制或锻制产品,制造过程中不可避免会引起钢管内、外表面的缺陷。钢管质量是决定气瓶质量的先决条件,因此在钢管下料之前,通常采用超声波沿钢管长度进行100%的探伤,检查轴向和环向缺陷。其缺陷深度不得超过壁厚的5%,与此同时采用超声波进行壁厚测定。

B. 钢管下料:采用机械方法或火焰切割将钢管切割成所要求的尺寸。

C. 管端加热:采用火焰或电将管端加热,以便将管端加工成型。

D. 端部成型:采用模锻设备,将加热好的管端锻压成所需要的形状和尺寸。

E. 热处理:将成型后的气瓶进行热处理,以获得所需的机械性能。热处理方法为淬火一回火。为检验气瓶热处理的机。盘性能是否能够满足规定的要求,在对气瓶进行热处理的同时,试样所用的钢管也同一炉进行热处理。

F. 喷砂除锈:将热处理后的气瓶喷砂,除去表面的氧化皮,以便进行磁粉探伤;

G. 磁粉探伤:检查气瓶有无因淬火不当而产生的表面裂纹;

H. 瓶口螺纹加工:以装配连接时所需的附件;

I. 水压试验:采用水套法测定气瓶的重量、容积和容积残余变形率;

J. 内表面清理:采用蒸汽吹扫后。再进行内表面喷砂,以获得清洁、干燥、光滑的内表面。

K. 瓶口插塞:以保护瓶口螺纹和保持内表面清洁。

L. 外表面喷砂、打钢印、喷漆。

二、大口径气瓶管生产工艺介绍

在大口径气瓶管国产化十年的发展过程中,其制造工艺经历了连轧管+斜轧式热扩工艺、周期轧管(Φ508、720机组)+拉拔式热扩工艺、连轧管+推制式热扩+冷拔工艺三个阶段。

1. 连轧管+斜轧热扩工艺(天津钢管)

这种生产工艺的主要流程如下:

a. 坯管准备:管坯加热→定心→穿孔→连轧→定径→冷却→锯切→矫直→探伤→检验。

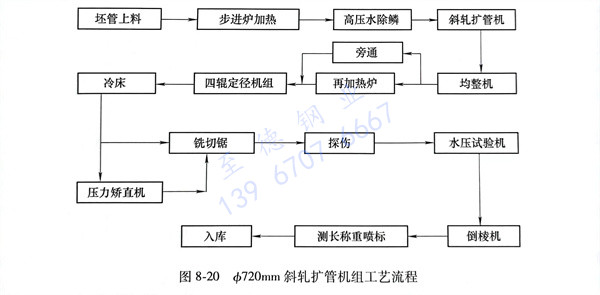

b. Φ720mm斜轧扩管机组工艺流程见图8-20所示。

斜轧热扩的母管来自Φ460mm连轧管机组,钢管送入加热炉中加热1130~1200℃,由辊道送出,经高压水进行外表面除鳞后,以螺旋状旋转的运动方式送入旋扩轧管机进行扩管轧制。斜轧扩管机主要是由两个转向相同的锥形辊、一个锥形顶头和一个沿轧制中心线方向支撑顶头的顶杆组成,在轧制过程中,管径扩大,壁厚减薄,总延伸系数接近1。

2. 周期轧管+拉拔式热扩工艺

该工艺的热轧母管来自周期轧管机组,由于周期轧管机组不设均整机,对母管的壁厚均匀性和表面质量有较大影响。拉拔式扩管机组由扩管机架、拔管机架、托管升降台、扩管卡头、拔管小车、扩径顶头(带拉杆)和直流电机带动的齿轮减速机构7大部分组成。进行拉拔热扩之前,先在坯料管的管端扩出一个喇叭口,便于热扩时用内外卡环卡住管端并进行水冷,然后由链条牵引芯棒杆并带动顶头穿过坯料管,从而实现扩径减壁。该工艺的特点是机组设备简单,便于组织生产,产品规格灵活多样,可加工较长的成品。但是,拉拔式热扩机组成材率低、工件费用高,并且产品的外径精度低、外表面呈波浪形、表面不光滑、坡口质量差。现在国外许多国家已不再新上拉拔式扩管机组,国内也不再使用该工艺制造大口径气瓶管。

3. 连轧管+推制式热扩+冷拔工艺

推制式热扩径工艺也称中频热扩无缝钢管工艺、顶推式热扩径工艺、推进式热扩径工艺。该工艺起源于20世纪50年代的德国,并在中国得到快速发展、改进及完善。其工艺原理是将毛坯管置于中频加热环中进行局部连续快速加热,依靠液压缸活塞的运动推动毛坯管,使其逐步通过锥形的内模芯棒从而实现扩径。

德新钢管(中国)有限公司具有多年制造大口径无缝钢管的生产经验,通过不断地进行技术创新,促使推进式热扩工艺和技术不断完善发展,突出的成就可归纳为以下两方面:

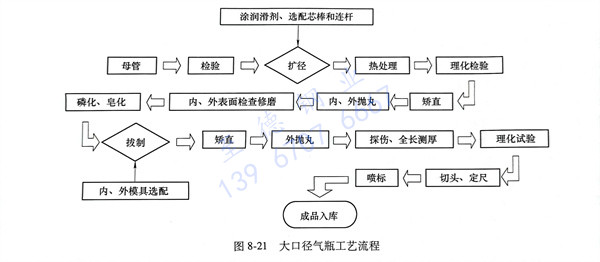

在不断完善推制式热扩工艺的基础上,德新钢管于2014年成功地将该工艺与冷拔工艺结合用于制造大口径气瓶管。其基本流程见图8-21所示。现在该工艺已经成为制造大口径气瓶管的主流工艺。

三、大口径气瓶管的发展趋势

轻量化设计和制造是今后长管拖车的发展趋势,是响应国家节能减排战略的重要举措。国家的“十三五”重点研发计划“移动式承压类特种设备风险防控与治理关键技术研究”已经将“长管拖车用大容积气瓶的设计方法、上装与行走机构的轻量化设计方法等研究”列为一项重要的研究内容。依靠技术进步和科技创新开发新材料、新方法和新工艺,促进大容积气瓶的轻量化,保障气瓶的安全性和可靠性是今后大口径气瓶管的发展趋势。