改革开放40年来,通过引进、消化和吸收,实现了大部分高端装备的国产化,但对高端装备用的高端轴承的国产化一直停滞不前,无法满足中国高端装备国产化的需求,特别是新研发的高端装备完全采用国外轴承。目前中国轴承已经形成行业销售额达到2000多亿元的经济规模,而且以每年12%~15%的速度增长,其中高速、精密、重载等高端轴承的增长速度将更快。但中国生产的轴承主要为中低端轴承和小中型轴承,与国外高端轴承和大型轴承等高附加值轴承相比存在较大差距,表现为低端过剩和高端缺乏。特别是在航空航天、高速铁路、高档轿车及其他工业领域用的关键轴承上,中国轴承的使用寿命、可靠性、D,值与承载能力等方面与先进国家存在较大的差距,成为制约中国高端装备制造和战略新兴产业发展的瓶颈。

长寿命、高转速、高负载和高推力轴承涉及材料、加工、制造及检测等多个环节,其中材料性能的好坏直接影响到轴承的性能。影响轴承钢质量的因素主要有4个:

(1)轴承钢中的夹杂物含量、形态、分布和大小;

(2)轴承钢中的碳化物含量、形态、分布和大小;

(3)轴承钢中的中心疏松缩孔和中心偏析;

(4)轴承钢产品质量和性能的一致性。

目前国外不仅在传统轴承钢质量控制水平方面大幅领先于中国,而且在新型轴承钢的开发力度方面也远远走在中国前面,形成了国外传统轴承钢的质量和性能提升的研究以及新型和特殊性能轴承材料研发并行的局面。

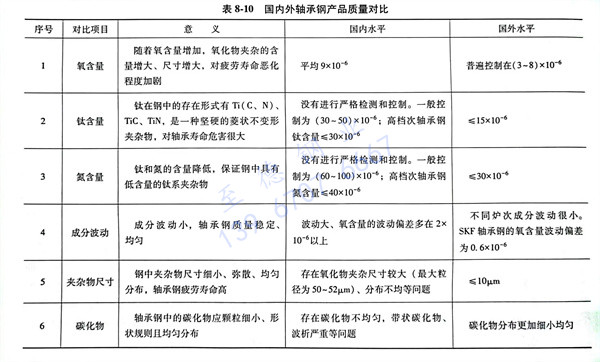

未来中国轴承钢的努力方向,一是经济洁净度:在考虑经济性的前提下,进一步提高钢的洁净度,降低钢中的氧和钛含量,达到轴承钢中的氧与钛的质量分数分别小于6×10-6和15×10-6的水平,减小钢中夹杂物的含量与尺寸,提高分布均匀性。二是组织细化与均匀化:通过合金化设计与控轧控冷工艺的应用,进一步提高夹杂物与碳化物的均匀性,降低和消除液析、网状和带状碳化物,降低平均尺寸与最大颗粒尺寸,达到碳化物的平均尺寸小于1μm的目标;进一步提高基体组织的晶粒度,使轴承钢的晶粒尺寸进一步细化。三是减少低倍组织缺陷:进一步降低轴承钢中的中心疏松、中心缩孔与中心成分偏析,提高低倍组织的均匀性。四是轴承钢的高韧性化:通过新型合金化、热轧工艺优化与热处理工艺研究,大幅度提高轴承钢的韧性,从而提高轴承的可靠性。表8-10总结了我国轴承行业与国外的差距。

随着轴承市场的不断变化和调整,市场对轴承产品的质量要求将会越来越高,用户将会更加注重产品的过程控制,注重产品全生命周期的质量与服务。企业的两极分化将进一步加剧。我国是轴承钢生产大国,但并不是强国,想要发展高参数、高精密度和高可靠性的轴承,就必须优先发展轴承钢冶炼技术、提高轴承钢品质。提升我国轴承产品质量和品牌知名度,加大轴承出口市场的占有率是我们未来发展的巨大市场。国内轴承钢生产企业应抓住机遇,积极研发轴承钢新品种,高质量、高性能和多品种是轴承钢的发展方向。