冶金复合不锈钢管成型方法有离心铸造法、轧制/挤压、堆焊、爆炸焊等传统成型方法,也有电磁成型、离心铝热剂法等新型成型方法。各成型方法均有其优缺点,技术成熟并用于实际生产的成型方法有。

1. 离心铸造法

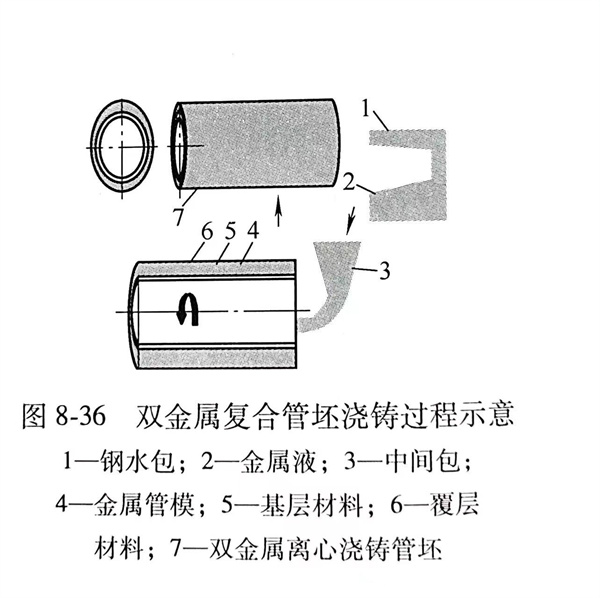

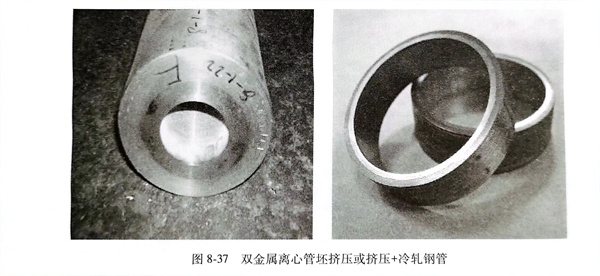

这是在熔融金属与固体金属相互作用基础上获得结合方法。特点是结晶细密,机械性能好,结合面紧密,但内表面质量较差,且限制内衬金属熔点必须低于基材熔点。国内代表厂家是新兴铸管。采用该方法生产复合不锈钢管的工艺流程为:某层(或各层)金属的熔化→空心复合不锈钢管坯的离心浇铸→管坯的机械加工→挤压机、周期式轧管机、连续式轧管机生产半成品管或成品管→复合钢管的热处理→冷轧或冷拔(必要时)。离心浇铸是向旋转的铸模中依次浇铸各层金属,或者将熔化的覆层金属浇铸到经加工并预热到给定温度的基层金属上,见图8-36。目前,利用离心浇铸生产的复合钢管,其规格范围在Φ(80~900)mmx(10~250)mm之间。如果与热冷变形相配合,可以生产外径为φ6~550mm,壁厚1mm的复合钢管,见图8-37。

2. 挤压/轧制热加工法

这种方法是固态金属通过热塑性变形而获得结合的方法,采用热塑性变形法生产复合不锈钢管的工艺流程为:在自动轧管机、周期式轧管机或挤压机/冷轧机上。工艺流程是:分别生产内层管和外层管(或离心浇铸的复合管坯)→用机械加工或化学法处理待复合表面→配装→两端焊接密封→双层管坯加热→轧机、挤压机上进行热塑性变形→冷轧或冷拔(必要时)。

轧制是一种传统的制备复合金属的方法。热轧复合实质上属于压力焊,如果变形量足够大,轧辊施加的压力就会破坏金属表面的氧化膜,使表面达到原子接触,从而使两表面焊在一起。轧制的优点是生产率高、质量好、成本低,并可大量节省金属材料的损耗,因此是目前应用较为广泛的复合材料生产技术。

用挤压机生产复合管时,当挤压坯料截面缩减到10:1时,高的挤压压力和温度会在界面处产生“压力锻”的焊接效应,促进界面间的快速扩散和广泛结合,成品为冶金结合的复合挤压管。

3. 复合钢板焊接法

这是目前制造直径大于300mm以上石油天然气输送管道用复合钢管的主要方法。它先将两种不同材质的板坯用超大功率热轧机进行热复合,然后用UO工艺卷成管坯,再进行纵缝焊接。采用这种方法生产复合钢管的工艺流程为:

热轧板坯→用机械或化学法处理二层板坯待复合表面→组成双层板进行热轧复合→UO成形管坯→纵缝焊接→扩管→热处理。

4.冷加工扩散退火法

这种方法与热加工方法最大的不同是:首先将不同材质的管坯分别制成冷轧或冷拔无缝管,其次在内层管坯的外侧缠绕一层特制的低熔点中间层薄带,经冷拔后,再进行高温扩散退火,它的工艺流程如下:

冷轧与冷拔制成内层管与外层管→用机械或化学法处理待复合管的接触表面→在内层管的外侧螺旋式缠绕低熔点金属带→配管→冷拔或冷轧→扩散退火→冷轧或冷拔(必要)。

5. 粉末法

粉末冶金法制造复合钢管的工艺,其工艺流程如下:真空感应炉熔炼、气体雾化制粉→分级→粉末充填→冷(或热)等静压→坯料加热→热挤压。该工艺最早由日本山阳特殊钢公司和日本新日铁公司等开发。

6. 双金属压熔锚合冶金复合

浙江至德钢业有限公司开发的双金属压熔锚合冶金复合管,是通过高温高压同时作用,基管、内管材料接触界面的金属熔融液态化,之后两种金属材料液相经过混合凝固产生金属键结合和新的金属相态组织,最终实现高结合力的冶金复合管。双金属压熔锚合冶金复合不锈钢管的基管和内管之间结合强度可超过210MPa,是无缝隙、冶金级的整体金属复合方法。