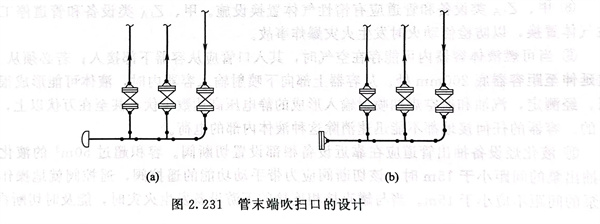

①. 可燃气体、液化烃和可燃液体的金属管道除规定需要采用法兰连接外,均应采用焊接连接。公称直径等于或小于25mm的可燃气体、液化烃和可燃液体的金属管道和阀门采用锥管螺纹连接时,除能产生缝隙腐蚀的介质管道外,应在螺纹处采用密封焊。规定采用法兰连接的地方为:与设备管口法兰的连接、与法兰阀门的连接等;高黏度、易黏结的聚合淤浆液和悬浮液等易堵塞的管道;凝固点高的液状石蜡、沥青、硫黄等管道;停工检修需拆卸的管道等。需要经常清扫的分配主管,管的一端不能封闭,应做成能拆卸的形式,见图2.231。

管道采用焊接连接,不论从强度上、密封性能上都是好的。但是,等于或小于DN25的管道,其焊接强度不佳且易将焊渣落入管内引起管道堵塞,因此多采用承插焊管件连接,也可采用锥管螺纹连接。当采用锥管螺纹连接时,有强腐蚀性介质,尤其是含HF等易产生缝隙腐蚀的介质,不得在螺纹连接处施以密封焊,否则一旦泄漏,后果严重。

②. 可燃气体、液化烃和可燃液体的管道不得穿过与其无关的建筑物。可燃气体、液化烃和可燃液体的采样管道不应引入化验室。

③. 可燃气体、液化烃和可燃液体的管道应架空或沿地敷设。日常检查、检修各方面都比较方便,而管沟和埋地敷设恰好相反,破损不易被及时发现。必须采用管沟敷设时,应采取防止可燃气体、液化烃和可燃液体在管沟内积聚的措施,并在进、出装置及厂房处密封隔断;管沟内的污水应经水封井排人生产污水管道。管沟在进出厂房及装置处应妥善隔断,是为了阻止火灾蔓延和可燃气体或可燃液体流窜。

④. 工艺和公用工程管道共架多层敷设时,宜将介质操作温度等于或高于250℃的管道布置在上层,液化烃及腐蚀性介质管道布置在下层;必须布置在下层的介质操作温度等于或高于250℃的管道可布置在外侧,但不应与液化烃管道相邻。大多数塔底泵的介质操作温度等于或高于250℃,当塔底泵布置在管廊(桥)下时,为尽可能降低塔的液面高度,并能满足泵的有效汽蚀余量的要求。

⑤. 氧气管道与可燃气体、液化烃和可燃液体的管道共架敷设时应布置在一侧,且平行布置时净距不应小于500mm,交叉布置时净距不应小于250mm。氧气管道与可燃气体、液化烃和可燃液体管道之间宜用公用工程管道隔开。

氧气管道与可燃介质管道共架敷设时,两管道平行布置的净距为不小于500mm。但当管道采用焊接连接结构并无阀门时,其平行布置的净距可取上述净距的50%,即250mm。

⑥. 公用工程管道在工艺装置中是经常与可燃气体、液化烃、可燃液体的设备和管道相连接的。当公用工程管道压力因故降低时,大量可燃液体可能倒流入公用工程管道内,容易引发事故。如大量可燃液体倒流入蒸汽管道内,当用蒸汽灭火时起了“火上添油的作用”。因此,公用工程管道与可燃气体、液化烃和可燃液体的管道或设备连接时应符合下列规定:连续使用的公用工程管道上应设止回阀,并在其根部设切断阀;在间歇使用的公用工程管道上应设止回阀和一道切断阀或设两道切断阀,并在两切断阀间设检查阀;仅在设备停用时使用的公用工程管道应设盲板或断开。

止回阀是重要的安全设施,但只能防止大量气体、液体倒流,不能阻止少量泄漏。

⑦. 连续操作的可燃气体管道的低点应设两道排液阀,排出的液体应排放至密闭系统;仅在开停工时使用的排液阀,可设一道阀门并加丝堵、管帽、盲板或法兰盖。连续操作的可燃气体管道的低点设两道排液阀,第一道(靠近管道侧)阀门为常开阀,第二道阀门为经常操作阀。当发现第二道阀门泄漏时,关闭第一道阀门,更换第二道阀门。

⑧. 甲、乙A类设备和管道应有惰性气体置换设施。甲、乙A类设备和管道停工时应用惰性气体置换,以防检修动火时发生火灾爆炸事故。

⑨. 当可燃液体容器内可能存在空气时,其入口管应从容器下部接入;若必须从上部接入,应延伸至距容器底200mm处。从容器上部向下喷射输入容器内时,液体可能形成很高的静电压,经测定,汽油和航空煤油喷射输入形成的静电压高达数千伏,甚至在万伏以上,这是很危险的。容器的任何接地都不能迅速消除这种液体内部的电荷。

⑩. 液化烃设备抽出管道应在靠近设备根部设置切断阀。容积超过50m3的液化烃设备与其抽出泵的间距小于15m时,该切断阀应为带手动功能的遥控阀,遥控阀就地操作按钮距抽出泵的间距不应小于15m。当与罐直接相连接的下游设备发生火灾时,能及时切断物料。