一、管廊管道配管设计的一般要求

①. 管廊上进出装置的管道方位和标高应与相邻装置或全厂性管廊协调。

②. 对于分期建设的装置,管道布置应符合分期建设的要求,如管廊上总管的端点采用法兰连接或设置切断阀门。

③. 全厂性管廊或管墩上(包括穿越管涵)应留有10%~30%的裕量,并考虑其载荷。装置管廊宜留有10%~20%的裕量,并考虑其载荷。

管廊上大口径管子可以排在管廊两侧靠近柱子位置,小管排在中间。管廊宜有10%~30%的预留空间,需要根据具体项目估计。如果预留的为大口径管子,则空余的位置在靠近柱子的管廊一侧,而不是中间预留,如果预留空间管子口径未知,可中间空余。

④. 大直径管道宜靠近管廊柱子布置,小直径、气体管道和公用物料管道宜布置在管廊的中间。大直径管道尽量靠近管廊柱子布置,有利于管廊的结构设计,经济合理。

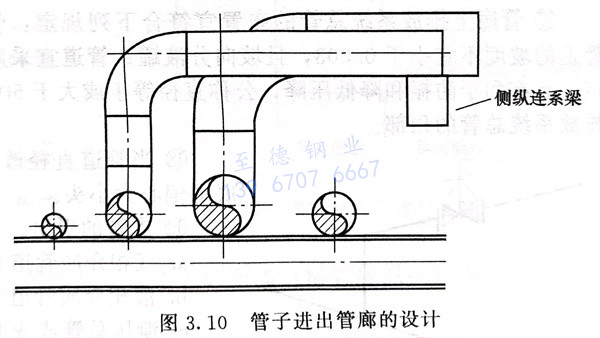

⑤. 需要热补偿的管道宜布置在管廊一侧,便于集中设置“II”形补偿器。管子在进出管廊时,宜统一标高,并在管廊的侧纵连系梁上统一支撑,见图3.10。

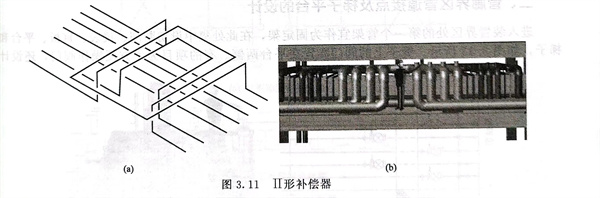

高温管道的“II”形补偿器应设在两个固定架的中间。当有两根以上高温管道时,补偿器应尽可能套着布置,且补偿量大的管道布置在外侧,如图3.11所示。为不影响其他管道的布置,补偿器应高出1000mm以上(或根据项目实际情况确定)。在补偿器的两侧应设导向架。

⑥. 采用II形补偿器的液相、气液相、蒸汽管道应设置放净管。

⑦. 介质操作温度等于或高于250℃的管道宜布置在上层;布置在下层的介质操作温度等于或高于250℃的管道可布置在外侧,但不应与液化烃管道相邻。

⑧. 蒸汽、装置空气、氮气、仪表空气等公用物料管道及工艺气体管道宜布置在上层。

⑨. 液化烃和腐蚀性介质管道宜布置在下层,但腐蚀性介质管道不应布置在电动机的正上方。低温介质管道宜布置在下层。液化烃和腐蚀性介质管道布置在下层,一旦发生泄漏,不会影响到管廊上的其他管道,减小事故的危害。

⑩. 低温介质管道、液化烃管道和其他应避免受热的管道不应布置在热介质管道的正上方或与不保温的热介质管道相邻布置。

⑪. 工艺管道应根据两端所连接设备管口的标高可布置在上层或下层,以便做到“步步低”或“步步高”。

⑫. 氢气管道与其他管道共架敷设或分层布置时,氢气管道宜布置在外侧并在上层。

⑬. 电缆槽架和仪表槽架宜布置在上层,以便于分层管理。槽架的附近或正下方不应布置有热影响的管道。

⑭. 氧气管道与可燃气体、可燃液体管道共架敷设时应布置在一侧,不宜布置在可燃气体、可燃液体管道的正上方或正下方;平行布置时净距不应小于500mm,交叉布置时净距不应小于250mm。当管道采用焊接连接结构并无阀门时,平行布置时净距可取250mm。两类管道之间宜用公用工程管道隔开。GB50160《石油化工企业设计防火规范》和GB 50316《工业金属管道设计规范》也是这样规定的。

⑮. 管道上的阀门、法兰或活接头应靠近管廊梁布置。

⑯. 管廊上有坡度要求的管道,可采取调整管托高度、管托上加型钢或钢板上加垫枕等措施。

⑰. 管廊上排放系统总管的布置宜符合下列规定:管道宜布置在管廊的顶层或柱子上方;管道的坡度不宜小于0.003,且坡向分液罐;管道宜采用自然补偿的方式;考虑到两相流的特点,且有利于防振和降低压降,公称直径等于或大于50mm的支管,应顺介质流向45°斜接至排放系统总管的顶部。

⑱. 当管道直径改变时,为保持管底标高一致,应采用底平偏心大小头。

⑲. 支管的引出。

a. 气相介质管道宜从总管上部引出。

b. 液相介质管道宜从总管下部引出。

c. 泄压总管或火炬总管上的支管应顺介质流向与总管成45°斜接。

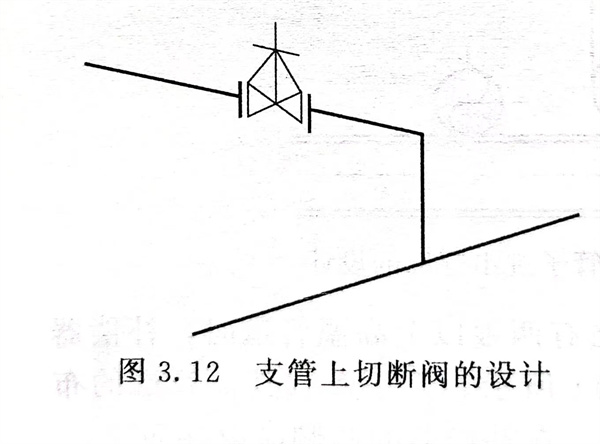

d. 支管上若安装切断阀时,阀门应安装在靠近主管的水平段上,见图3.12。

二、管廊界区管道接点及梯子平台的设计

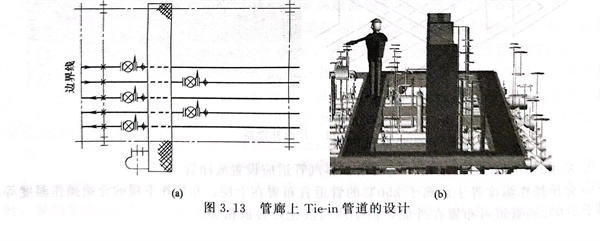

进入装置界区处的第一个管架宜作为固定架,在此处集中设切断阀、仪表、盲板、平台和梯子,如图3.13所示。管子上的阀门布置在平台两侧。有的项目为了方便操作阀门,还设计了阀门伸长杆。

界区阀门附近一般有排净阀门,有的项目为了便于操作维护这些阀门,在这一跨管廊管道底部通铺了箅子板。