本章所介绍的美国管件标准主要为美国机械工程师协会(即ASME)近期发布的最新标准,这些管件标准主要为:灰铸铁螺纹管件(ASME B16.4-1998)、可锻铸铁螺纹管件(ASME B16.3-1998)、承插焊和螺纹连接锻钢制管件(ASME B16.11-2005)、工厂制造的锻钢对焊管件及锻钢制对焊短半径弯头和180°弯头等。

承插焊和螺纹连接锻钢制管件 ASME B16.11-2005 标准

一、 适用范围

1. 总则

ASME B16.11-2005标准适用于表20-30~表20-39所示的承插焊式和螺纹连接式两种锻制管件的压力-温度等级、材料、尺寸、公差和标志。

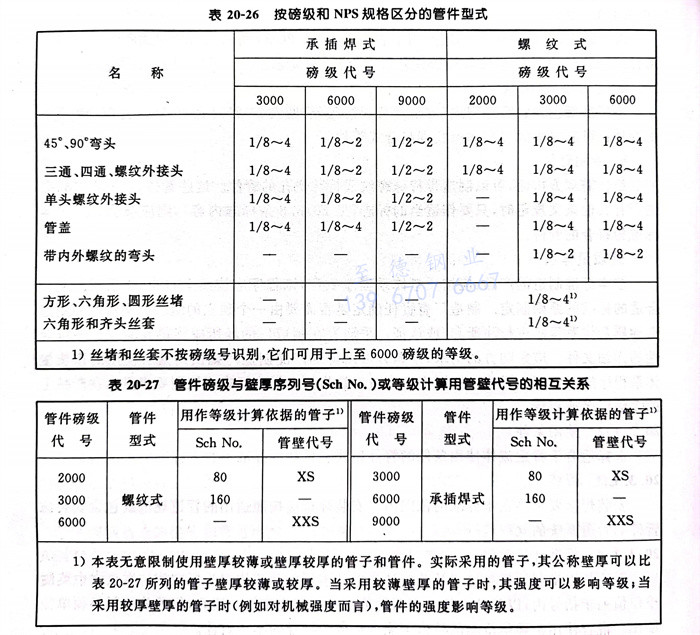

a. 管件型式/形状

本标准所包含的管件型式(按磅级及规格区分)见表20-26。表20-30~表20-39所示的管件也可制成承插焊端和螺纹端组合式管件。

b. 专用管件

经供需双方协商,可以制造带特殊螺纹或特殊锪孔的管件。这些管件,当符合本标准的所有其他条文规定时,只要作适当的标志(见20.3.8条标志内容),则应被认为是与本标准相符合的管件。

c. 质量体系

按本标准制造的产品,应按质量体系程序生产,该程序应按照ISO 9000系列的某一合适的标准的原则制定。制造厂有责任确定是否需要由一个独立的组织机构对产品制造厂的质量体系程序进行注册和/或认证。采购方在制造厂的场所应能得到演示程序符合性的详细文件。应采购方的请求,采购方可以得到产品制造厂提供的其所使用的该质量体系程序的书面概括说明。所谓产品制造厂是指按本标准标志或识别要求显示在产品上的完整厂名或商标。

2. 使用条件

选择适合于特定流体使用条件的管件型式和材料的标准不在本标准的范围内。

3. 焊接

安装焊接要求不在本标准的范围内。安装焊接应按照适用的管道规范或包含安装该管件的管道系统的规程进行。

4. 标准计量单位

无论是以米制计量单位或是英制计量单位表示的数值均视为标准值。在正文中英制单位值列于括号内,以每种单位制表示的数值并非精确相等。因此,每种单位制必须单独使用。混合使用两种单位制的数值可能会造成与标准的不一致性。

二、压力等级

1. 总则

对于螺纹端管件,应标为2000、3000和6000磅级;对于承插焊端管件,应标为3000、6000和9000磅级。

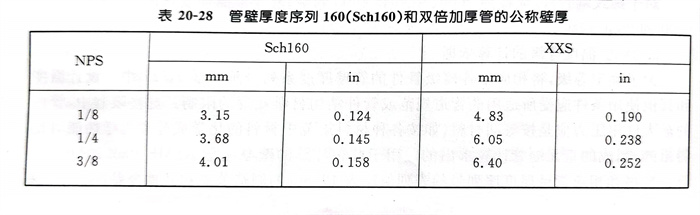

a. 压力-温度等级的计算依据

为了确定等级,将相应于各磅级管件的管壁厚度系列号示于表20-27中。设计温度和其他使用条件应受所适用的管道规范或管件结构材料规程的限制。这些限制中,管件的最大许用压力应是按等同材料(如按各种材料规范中材料的化学成分和力学性能对比得出的)制成的直无缝管计算求出的。用于此种计算的壁厚应是ASME B36.10M中对管子规格和相应管壁厚度序列号的表列值减去12.5%的制造公差和其他公差(例如螺纹公差)。任何腐蚀裕量和由于温度和其他设计因素引起许用应力的任何变化应同样适用于管子和管件。

b. 非标准管子壁厚

由于ASME B36.10M既不包括Sch160,也不包括NPS1/8、NPS1/4和NPS3/8双倍加厚管的壁厚,所以表20-28中的数值可用于作为确定等级时管子的公称壁厚。

c. 组合端管件

与承插焊端和螺纹端组合制造的管件,其磅级应依据表20-27中最低等级的端部形状确定。

2. 耐压试验的可行性

本标准不要求进行耐压试验,但管件应能承受适用的管道规范对无缝管所要求的水压试验压力。这种无缝管的材料与管件的锻材相当,其Sch No.或壁厚与表20-27中的管件磅级和端部连接有关。

三、规格

1. 总则

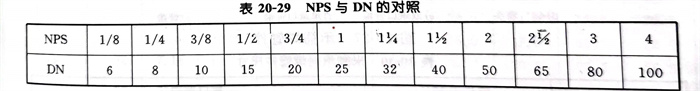

公称管件规格的代号是NPS后跟无因次的数字。NSP与国际标准中所使用的标准公称通径DN有关。它们之间的关系见表20-29。

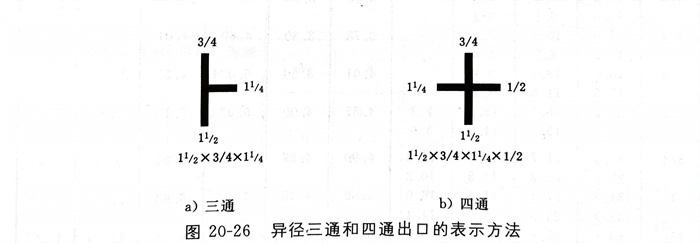

2. 异径管件规格

对于异径三通和四通,应首先给出最大主管开口规格,紧接着给出主管相对端的开口规格。管件为三通时,其支管规格放在最后,管件为四通时,第三个给出的是旁边的最大开口规格,紧接着给出的是对面的出口尺寸。异径三通和四通出口的表示方法见图20-26。

四、材料(标准材料)

管件的材料应包括锻件、棒材、无缝管或管材。这些材料应符合ASME B16.34《法兰、螺纹及焊接连接端的阀门》表1(包括表2中可适用的注释)中所列锻造产品的冶炼工艺、化学成分要求和力学性能要求。三通、弯头和四通不能用棒材制作。

五、结构型式与尺寸

1. 承插焊管件

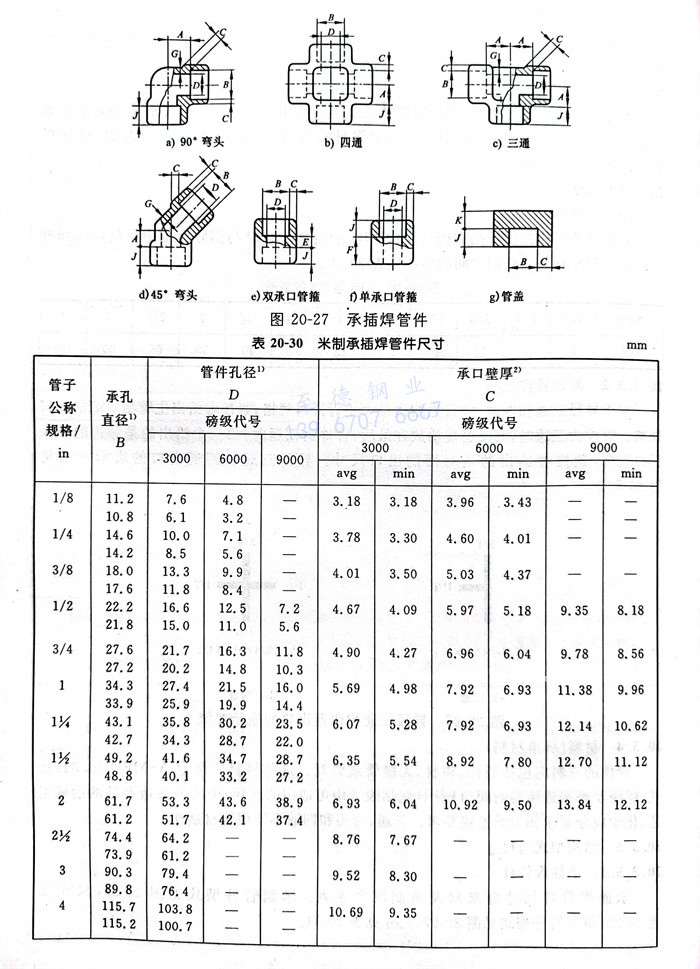

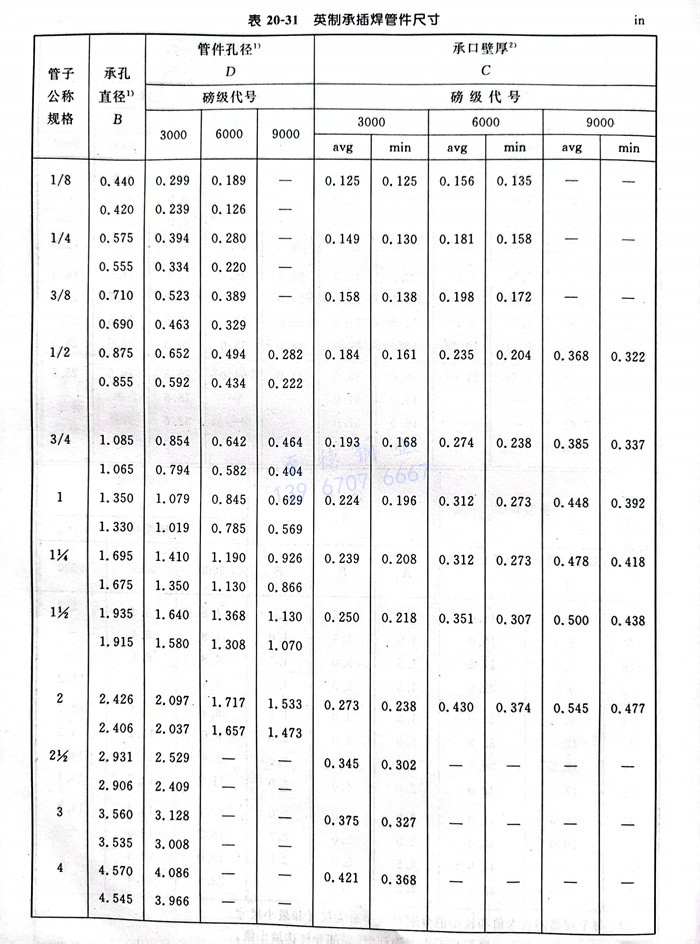

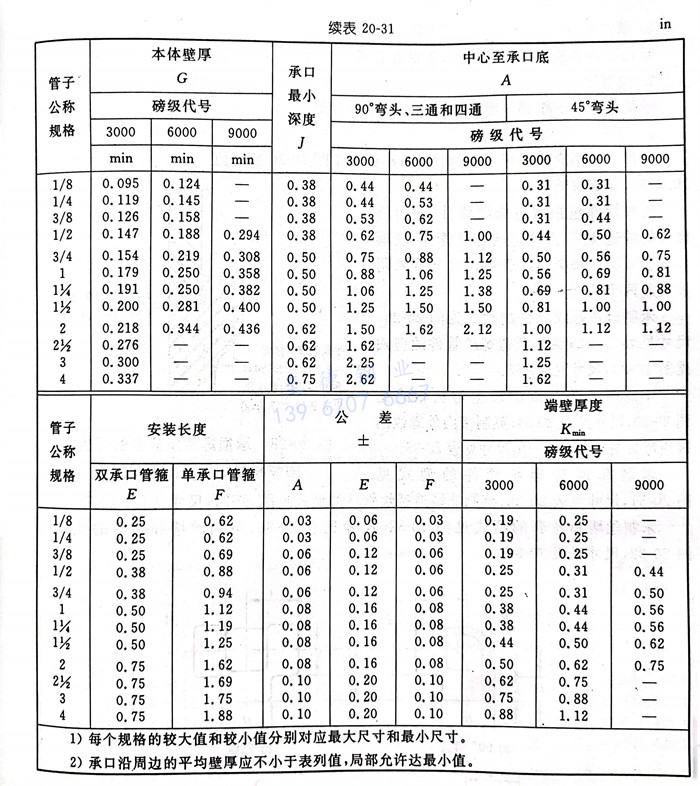

承插焊管件尺寸分米制及英制两个系列。米制管件型式见图20-27,尺寸见表20-30;英制管件型式见图20-27,尺寸见表20-31。

a. 本体壁厚

承插焊管件本体壁厚应等于或大于表20-30和20-31中所示的G值。

b. 承口壁厚

承口的平均壁厚和最小壁厚应不小于表20-30和表20-31中所示C的相应值。

c. 承口位置

承口底相对于承插焊管件中心线的固定位置应按表20-30和表20-31中尺寸A的要求予以保持。对于异径管件,见20.3.5.4条。

d. 承口深度

承口深度应不小于表20-30和表20-31中所示J的最小值。

e. 承口孔

承口孔内表面应进行精加工,不得有毛刺。

f. 垂直度

承插焊管件的端部平面与承口轴心线应成直角。

g. 宽度

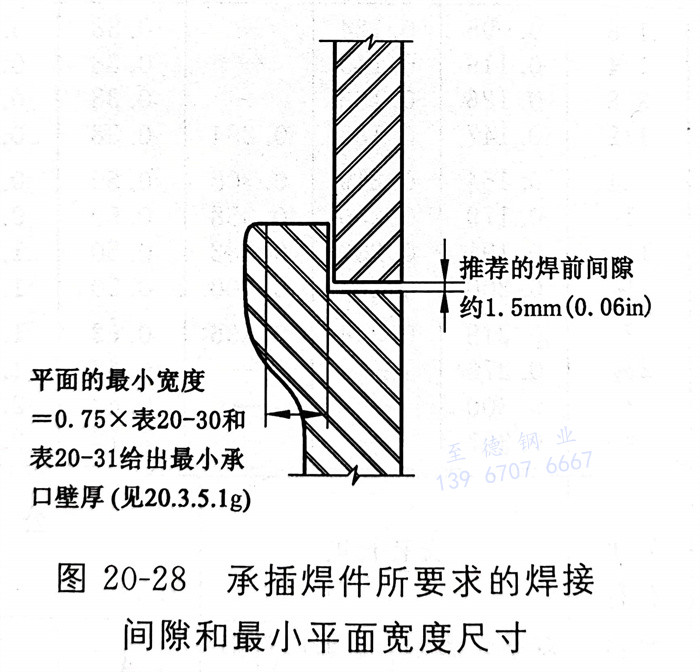

锻件半径不应使平焊表面的宽度减小到小于图20-28所示值。

2. 螺纹管件

螺纹管件包括锻造螺纹管件、带内外螺纹的锻造弯头、非锻造的螺纹管件、丝堵和丝套4类。每类螺纹管件尺寸又分米制和英制两个系列。

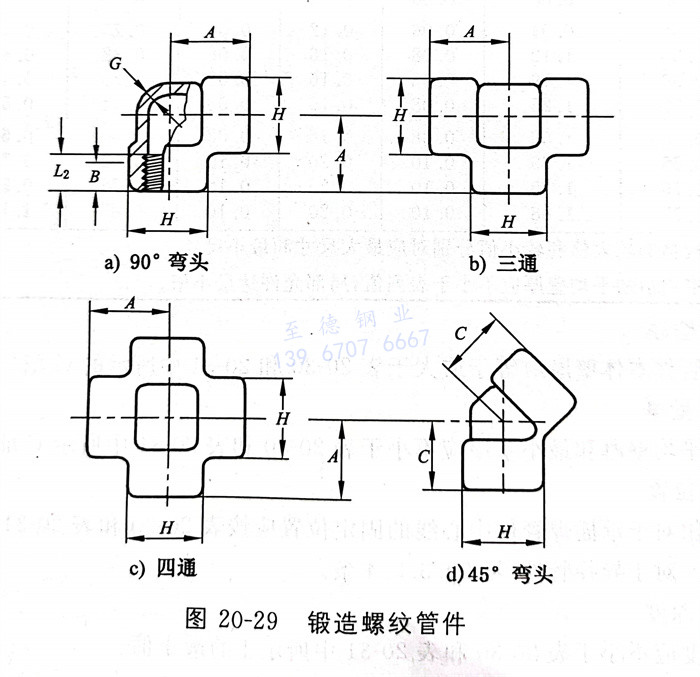

米制锻造螺纹管件的型式见图20-29,尺寸见表20-32;英制锻造螺纹管件的型式见图20-29,尺寸见20-33。

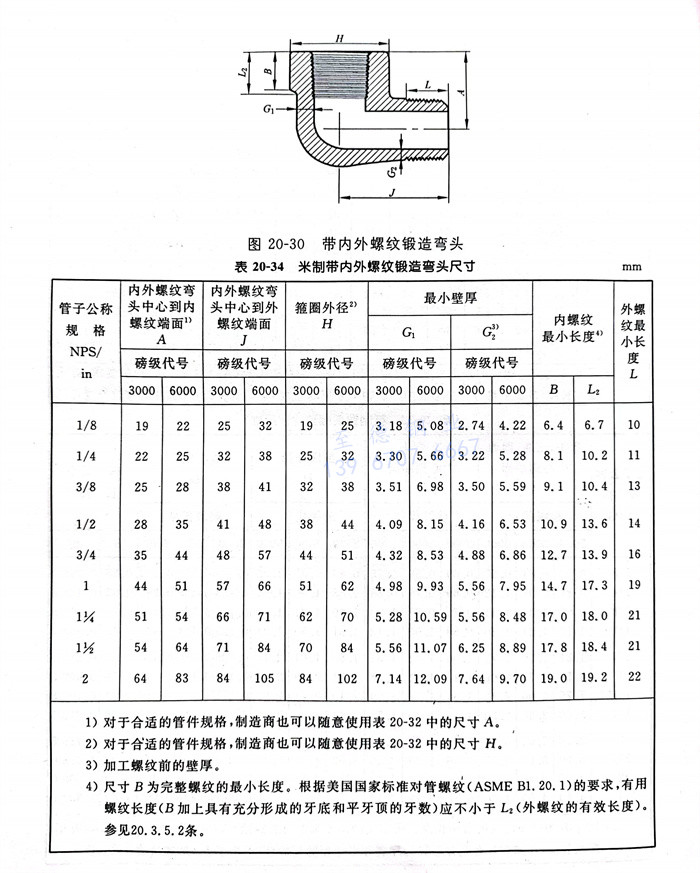

米制带内外螺纹的锻造弯头型式见图20-30,尺寸见表20-34;英制带内外螺纹的锻造弯头型式见图20-30,尺寸见表20-35。

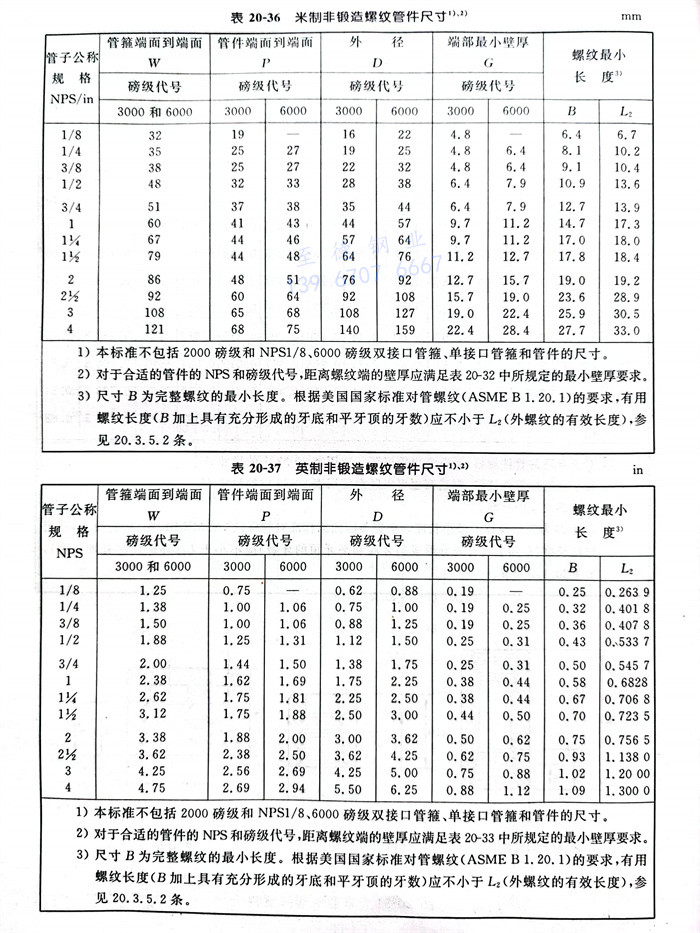

米制非锻造螺纹管件的型式见图20-31,尺寸见表20-36;英制非锻造螺纹管件的型式见图20-31,尺寸见表20-37。

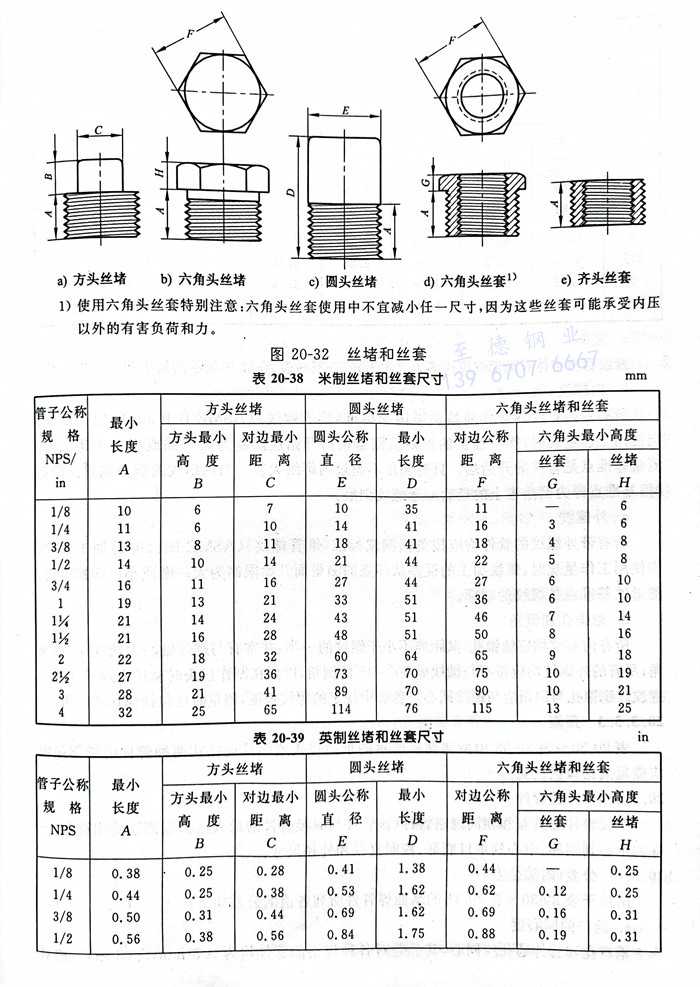

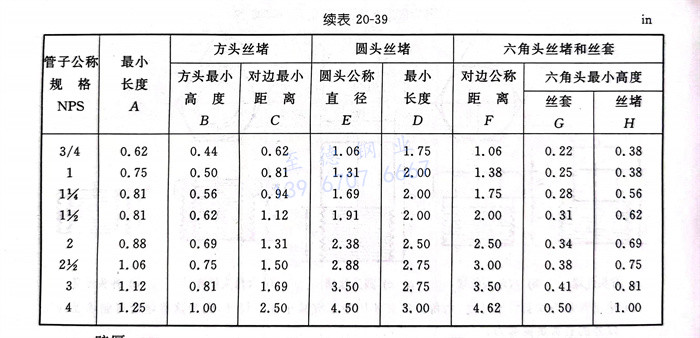

米制丝堵和丝套的型式见图20-32,尺寸见表20-38;英制丝堵和丝套的型式见图20-32,尺寸见表20-39。

a. 壁厚

螺纹管件本体或端部壁厚应等于或大于表20-32~表20-37中所示的最小G、G1和G2值。

b. 内螺纹

所有带内螺纹的管件应按美国国家标准《锥管螺纹》(ASME B 1.20.1)加工螺纹。当使用工作量规时,螺纹加工的误差从测量槽口开始应限制为大一圈或小一圈螺纹内。测量基准点是管件的开始端。只要倒角不超过内螺纹大径。当内螺纹的倒角超过此限制时,基准点即为倒角锥上的最后一牙螺纹刻痕。

c. 外螺纹

所有带外螺纹的管件均应按美国国家标准《锥管螺纹》(ASME B1.20.1)加工螺纹。当使用工作量规时,螺纹加工的误差从环规的测量面开始限制为大一圈或小一圈螺纹内。测量的基准点是螺纹的端部。

d. 锪锥孔和倒角

所有内螺纹均应锪锥孔,其距离不小于螺纹的一半,并常有与螺纹轴心大约成45°的夹角;所有的外螺纹均应带有与轴线成30°~45°的倒角,以便在制作接头时易进入连接和保护螺纹。锪锥孔与倒角应与螺纹同心。各表中规定的螺纹长度,测量时应包括锪孔或倒角。

3. 颈圈

表20-30~表20-33中所属简图所示的承插焊式或螺纹连接式两种管件的端部颈圈应能覆盖岔口区。

4. 异径管件

异径管件应具有和相同规格管件(该管件与异径管件的最大规格端部连接相符合)一样的中心到端部、中心到承口底部、箍圈直径和外径尺寸。

六、公差(附加公差)

附加于表20-30~表20-31的承插焊管件所列各值的公差如下:

a. 通口的同心度

承口孔和管件通孔应同心,其公差对各种规格的管件均为0.8mm(0.03in)。相对承口孔应同心,其公差对各种规格的管件均为1.5mm(0.06 in)。

b. 轴线的重合度

管件通孔与承口孔轴线的同轴度最大允差为1mm/200 mm(0.06 in/ft)。螺纹同轴度的最大允差应为1mm/200 mm(0.06 in./ft)。

七、验证试验

对按本标准制造的管件,不要求作验证试验。

八、标志

每个管件都应用锻出凸字和/或打钢印、电腐蚀或振动工具标记方法在锻造管件的颈部、凸垫和凸毂部分做出永久性的识别标志。圆筒形管件应标志在外径或在焊接安装后标志不会消失或不会被涂掉的管件端部。本标准不要求对丝套、丝堵作标志。

1. 专用标志

标志应包括但不局限于下列内容:

a. 制造厂的名称或商标。

b. 材料标志 材料应按适合的ASTM管件规范A234、A403、A420、A815或B366,或按适合的ASTM锻件技术规范A105、A182、A350、B160、B164、B462、B564,或ASME B16.34表1中其他适用的锻件技术规范中的标志要求进行识别。

c. 产品符合证明 20.3.1.1a条所包含的管件应标以ASTM管件技术规范的材料识别标志“WP-”或“B16”符号,以表示符合本标准。20.3.1.1b条所包含的专用管件应标以B16 SPLD。

d. 磅级代号 根据适用情况,有2000、3000或6000或9000等4种表示方法。用另一种方法,根据适用情况可以使用代号2M、3M、6M或9M表示,此处M代表1000。

e. 规格 指与端部连接有关的公称管子规格。

2. 标志的省略

当管件的规格和形状不允许作上述所有标志时,标志符号可按上述相反的顺序进行省略。