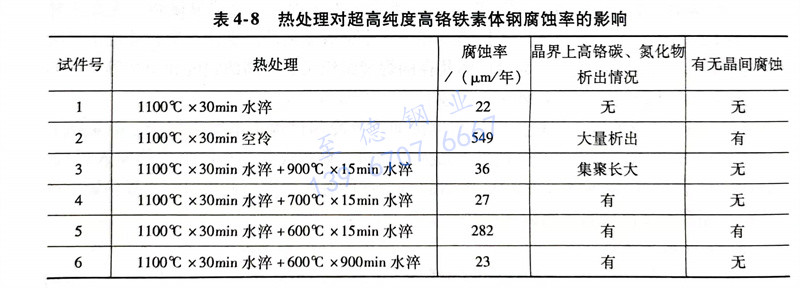

超高纯度铁素体不锈钢管及其焊接接头有产生晶间腐蚀的倾向,其腐蚀机理与奥氏体不锈钢管晶间腐蚀一样,仍可以用公认的贫铬理论来解释。热处理对超高纯度高铬铁素体不锈钢管(008Cr27Mo)晶间腐蚀率的影响见表4-8。从表中可知:该钢从1100℃水淬与普通高铬铁素体不锈钢管不同,腐蚀率很低,不产生晶间腐蚀,晶界上没有高铬铁、氮化物析出;而在1100℃空冷的,腐蚀率很高,晶界上析出大量的高铬碳和氮化物,有晶间腐蚀。经1100℃×30min水淬,然后分别进行15min保温和900min的水淬的试件,晶界上均有高铬碳、氮化物析出,但腐蚀率比1100℃空冷的试样低,且没有晶间腐蚀。说明晶界上析出的高铬碳、氮化物与晶间腐蚀没有相对关系。腐蚀介质为硫酸铁-硫酸溶液。

无论普通纯度高铬铁素体型不锈钢,还是超高纯度的铁素体型不锈钢,其焊接接头的晶间腐蚀倾向都与其合金元素的含量有关。

选用与母材金属化学成分相同或不同的焊接材料焊接时,要严格保护好焊接熔池,防止空气中氮气侵入熔池,以免增加焊缝金属中C、N、O的含量,导致晶间腐蚀的产生。

选用与母材金属化学成分不同的焊接材料焊接时,要严格控制焊接材料中的碳、氮含量和提高铬元素含量,以提高焊接接头抗腐蚀能力。

超高纯度铁素体不锈钢管熔焊的方法有氩弧焊、等离子弧焊和真空电子束焊。采用这些焊接方法主要目的是使焊接熔池能得到良好的保护,使焊接熔池表面不受污染。

采取的工艺措施如下:

1)增加熔池保护(如采用双层气体保护),用气体透镜,增大喷嘴直径,适当增大氩气流量;或者采取在焊枪后面加保护气罩的办法,延长焊接熔池的保护时间。

2)焊接时要采用提前送氩气,滞后停气的焊接设备,使焊缝始、末端均在有效气体保护范围内。

3)提高氩气纯度,用高纯度氩气进行施焊,以减少氮和氧的含量,提高焊缝金属的净化程度。

4)提高焊工操作技能,填充焊丝时不允许焊丝始、末端离开保护区。

5)焊缝背面要通氩气保护,最好采用通氩气的铜垫板,以减少过热,增加冷却速度。

6)尽量减少热输入,多层焊时控制层间温度低于100℃。